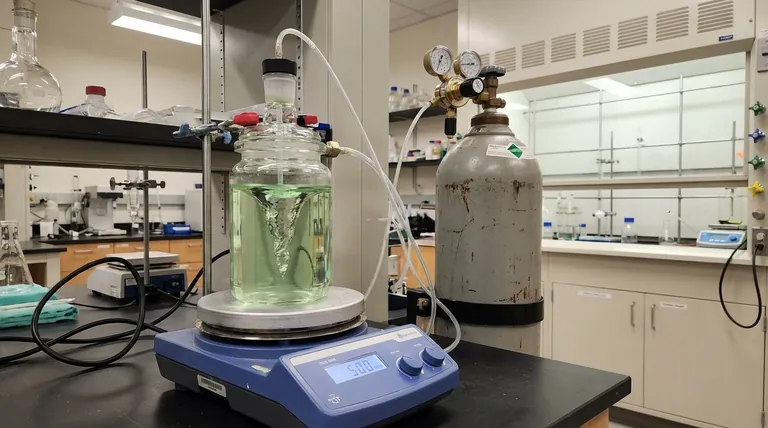

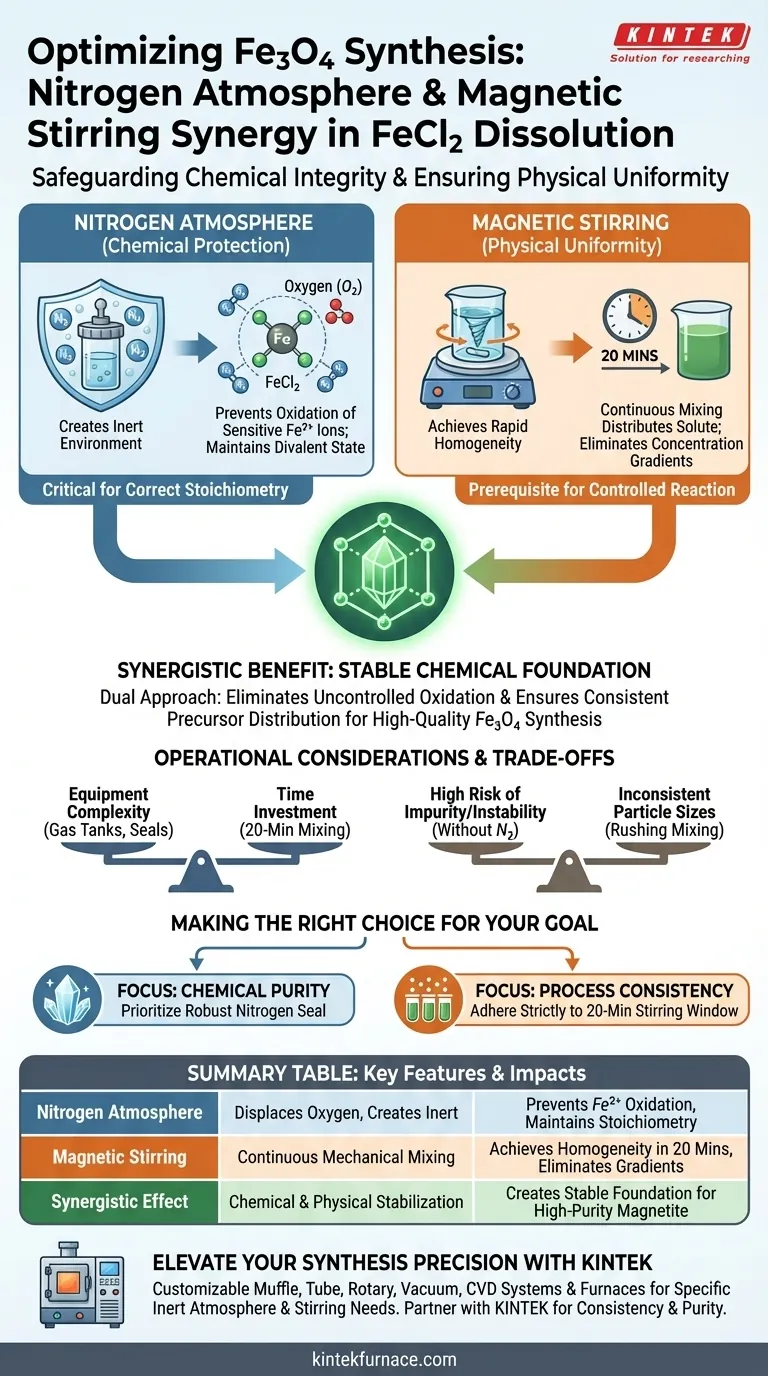

La combinazione sinergica di un'atmosfera di azoto e l'agitazione magnetica salvaguarda l'integrità chimica garantendo al contempo l'uniformità fisica durante la fase di dissoluzione. L'azoto agisce come una barriera protettiva per prevenire l'ossidazione di ioni ferrosi sensibili, mentre l'agitazione magnetica garantisce che la soluzione raggiunga la completa omogeneità entro 20 minuti.

Eliminando simultaneamente l'ossidazione incontrollata e garantendo una distribuzione costante dei precursori, questo doppio approccio crea la base chimica stabile richiesta per la sintesi di alta qualità di $Fe_3O_4$.

Il Ruolo dell'Atmosfera di Azoto

Creazione di un Ambiente Inerte

La funzione principale dell'introduzione di gas azoto è quella di spostare l'ossigeno atmosferico all'interno del recipiente di reazione.

Ciò crea un'atmosfera protettiva inerte specificamente progettata per schermare la soluzione dall'aria circostante.

Protezione del Ferro Divalente

Il cloruro ferroso ($FeCl_2$) contiene ioni ferro divalente ($Fe^{2+}$), che sono altamente suscettibili all'ossidazione.

Senza lo scudo di azoto, questi ioni reagirebbero con l'ossigeno formando specie ferriche indesiderate ($Fe^{3+}$) prima che inizi la reazione prevista.

Mantenere il ferro nel suo stato divalente è fondamentale per la corretta stechiometria nei successivi passaggi di sintesi.

L'Impatto dell'Agitazione Magnetica

Raggiungere una Rapida Omogeneità

La miscelazione continua fornita da un agitatore magnetico distribuisce attivamente il soluto in tutto il solvente.

Secondo protocolli consolidati, questa azione meccanica consente alla soluzione di raggiungere un elevato grado di omogeneità in circa 20 minuti.

Stabilire la Stabilità della Reazione

Una soluzione uniforme è il prerequisito per una reazione controllata.

Eliminando i gradienti di concentrazione, l'agitazione magnetica assicura che, quando gli ioni ferrici vengono infine introdotti, la reazione avvenga in modo coerente in tutto il volume.

Considerazioni Operative e Compromessi

Complessità dell'Attrezzatura vs. Purezza

L'implementazione di un sistema di spurgo con azoto aggiunge un livello di complessità all'allestimento sperimentale rispetto alla miscelazione ad aria aperta.

Richiede bombole di gas, regolatori e un recipiente di reazione sigillato, il che aumenta il tempo di preparazione iniziale.

Tuttavia, omettere questo passaggio crea un alto rischio di ossidazione incontrollata, rendendo il prodotto finale di $Fe_3O_4$ chimicamente impuro o instabile.

Investimento di Tempo

Il periodo di miscelazione di 20 minuti è un investimento necessario per la coerenza.

Affrettare questa fase o utilizzare metodi di miscelazione inadeguati può portare a una dissoluzione incompleta.

Ciò si traduce in reazioni localizzate e dimensioni delle particelle incoerenti nel materiale finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di magnetite, allinea i controlli del tuo processo con i tuoi requisiti di purezza.

- Se la tua priorità principale è la Purezza Chimica: Dai priorità a una robusta sigillatura con azoto per mantenere rigorosamente lo stato ferroso degli ioni di ferro, prevenendo l'ossidazione precoce.

- Se la tua priorità principale è la Coerenza del Processo: Aderisci rigorosamente alla finestra di agitazione magnetica di 20 minuti per garantire che la soluzione precursore sia perfettamente omogenea prima di procedere.

Una soluzione precursore stabile e omogenea è il fattore più importante nella sintesi riproducibile di $Fe_3O_4$.

Tabella Riassuntiva:

| Caratteristica | Funzione Primaria | Impatto sulla Sintesi di Fe3O4 |

|---|---|---|

| Atmosfera di Azoto | Sposta l'ossigeno e crea un ambiente inerte | Previene l'ossidazione di $Fe^{2+}$; mantiene la stechiometria |

| Agitazione Magnetica | Miscelazione meccanica continua | Raggiunge l'omogeneità in 20 minuti; elimina i gradienti |

| Effetto Sinergico | Stabilizzazione chimica e fisica | Crea una base stabile per magnetite di alta purezza |

Eleva la Precisione della Tua Sintesi con KINTEK

La sintesi di $Fe_3O_4$ di alta qualità richiede un controllo assoluto sulle variabili ambientali. Presso KINTEK, comprendiamo che l'integrità chimica inizia dalla fase di dissoluzione. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per supportare i tuoi specifici requisiti di atmosfera inerte e agitazione.

Non lasciare che l'ossidazione incontrollata comprometta la tua ricerca. Collabora con KINTEK per garantire la coerenza e la purezza che il tuo laboratorio merita. Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yingtao Sun, Jianfeng Zhou. Developing and characterizing magnetic nanocomposites for effective metal ion removal in wastewater treatment. DOI: 10.46690/capi.2025.08.03

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo

- In che modo la lunghezza del campo termico influisce sui rivestimenti per immersione di fibre di YAG? Ottenere film uniformi e privi di perline

- Quali sono i vantaggi di un forno a microonde multimodale? Sintesi accelerata di nanofili di SiC drogati con B per rese più elevate

- Qual è la funzione dei forni elettrici industriali nella preparazione dell'EN AW-6082? Trattamento termico dell'alluminio Master

- Come fanno i forni elettrici controllati da microprocessore a garantire l'omogeneità della lega Se80In5Te6Sb9?

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore

- Qual è lo scopo dell'aggiunta di ossidi metallici come l'ossido di rame (CuO) nella RAB? Miglioramento della brasatura ad aria e del legame ceramico

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale