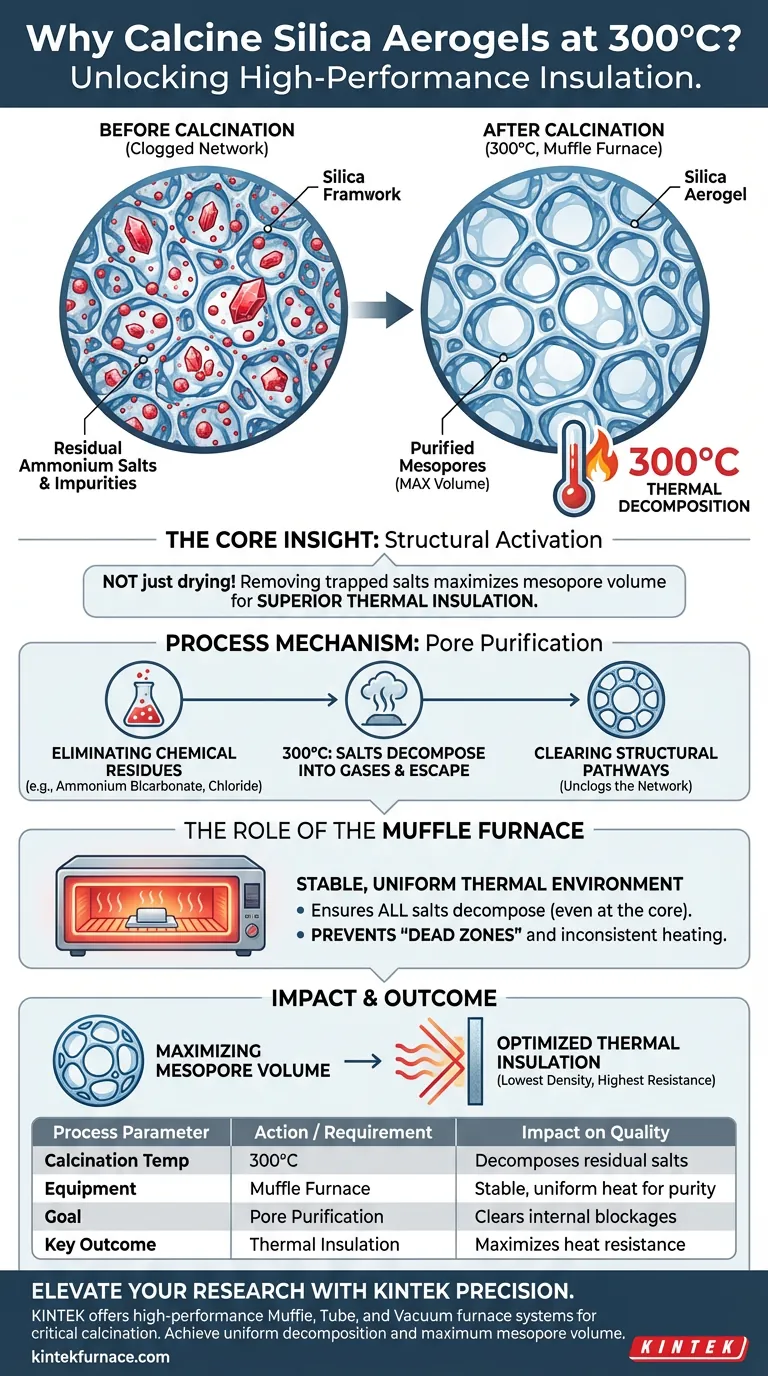

La necessità principale della calcinazione dei gel di silice a 300°C è la completa rimozione delle impurità chimiche. Questo processo utilizza l'ambiente stabile di un forno a muffola per decomporre i sali di ammonio residui intrappolati nel materiale. Eliminando questi sottoprodotti, il processo libera la struttura interna del gel di silice, che è un prerequisito per ottenere le sue caratteristiche ad alte prestazioni.

Concetto chiave: La calcinazione non è semplicemente un passaggio di essiccazione; è un processo di attivazione strutturale. Rimuovendo i sali non decomposti, si massimizza il volume dei mesopori, che è il fattore decisivo nel determinare la capacità di isolamento termico finale del gel di silice.

Il meccanismo di purificazione dei pori

Eliminazione dei residui chimici

Durante la sintesi dei gel di silice, i sottoprodotti chimici rimangono inevitabilmente all'interno della matrice. In particolare, rimangono intrappolati sali di ammonio residui non decomposti, come il bicarbonato di ammonio e il cloruro di ammonio.

Perché 300°C sono critici

Sottoporre il materiale a 300°C innesca la decomposizione termica di questi specifici sali. Questa temperatura è sufficiente a scomporre i residui solidi in gas, permettendo loro di fuoriuscire dalla struttura senza danneggiare la rete di silice.

Liberazione dei percorsi strutturali

La presenza di questi sali agisce come un blocco all'interno dell'intricata rete di pori del gel di silice. La calcinazione "stappa" efficacemente il materiale, trasformando una struttura piena in un reticolo aperto e poroso.

Impatto sulle prestazioni del materiale

Massimizzazione del volume dei mesopori

Il risultato fisico diretto della rimozione di questi sali di ammonio è un significativo aumento del volume dei mesopori. Mentre i sali solidi lasciano i pori, lasciano spazio vuoto prezioso che definisce la bassa densità del gel di silice.

Ottimizzazione dell'isolamento termico

Le prestazioni di isolamento termico di un gel di silice sono direttamente collegate alla sua porosità e al volume dei pori. Liberando i pori da materia solida conduttiva, la calcinazione assicura che il materiale raggiunga il suo massimo potenziale di resistenza al trasferimento di calore.

Il ruolo del forno a muffola

Garantire la stabilità termica

Il riferimento principale evidenzia che è necessario un forno a muffola ad alte prestazioni per fornire un "ambiente termico stabile e uniforme". I forni standard possono presentare fluttuazioni, portando a un riscaldamento non uniforme.

Guida alla decomposizione uniforme

L'uniformità è fondamentale perché i sali sono distribuiti in tutto il volume del gel di silice. Un forno a muffola assicura che il centro del campione raggiunga la stessa temperatura di 300°C della superficie, garantendo che non rimangano sacche di sali non decomposti.

Comprensione dei rischi del processo

La conseguenza di una calcinazione incompleta

Se la temperatura è incoerente o la fonte di calore è instabile, la rimozione dei sali di ammonio sarà parziale. Ciò si traduce in "zone morte" all'interno del gel di silice dove i pori rimangono ostruiti, riducendo il volume complessivo dei mesopori.

Limitazioni delle apparecchiature

L'uso di apparecchiature che non possono mantenere una rigorosa uniformità termica compromette il prodotto finale. Anche un leggero fallimento nella rimozione dei sali residui degraderà misurabilmente le proprietà di isolamento termico, rendendo il gel di silice meno efficace per l'applicazione prevista.

Fare la scelta giusta per il tuo obiettivo

Per garantire che stai producendo gel di silice che soddisfano gli standard di alte prestazioni, concentrati sui seguenti parametri:

- Se il tuo obiettivo principale è il massimo isolamento: Dai priorità alla completa decomposizione dei sali per garantire che la rete di pori sia completamente libera.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno a muffola di alta qualità per garantire l'uniformità termica necessaria per una completa pulizia dei pori.

La differenza tra un gel di silice mediocre e un isolante ad alte prestazioni risiede spesso interamente nella completezza di questo passaggio finale di calcinazione.

Tabella riassuntiva:

| Parametro di processo | Azione / Requisito | Impatto sulla qualità del gel di silice |

|---|---|---|

| Temp. di calcinazione | 300°C | Decompone i sali di ammonio residui in gas |

| Tipo di apparecchiatura | Forno a muffola | Fornisce il calore stabile e uniforme richiesto per la purezza |

| Obiettivo strutturale | Purificazione dei pori | Libera le ostruzioni interne per massimizzare il volume dei mesopori |

| Risultato chiave | Isolamento termico | Minimizza il trasferimento di calore garantendo un reticolo poroso aperto |

Eleva la tua ricerca sui gel di silice con la precisione KINTEK

Non lasciare che un riscaldamento incoerente comprometta le prestazioni termiche del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni a muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per fornire la stabilità termica richiesta per processi di calcinazione critici. Sia che tu abbia bisogno di una configurazione standard o di una soluzione personalizzabile per requisiti di laboratorio unici, le nostre apparecchiature garantiscono una decomposizione uniforme e un volume massimo di mesopori per i tuoi gel di silice.

Pronto a ottenere risultati di isolamento superiori? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il processo di Flash Heating (FH) influisce sulla crescita dei film REBCO? Padronanza dei requisiti rapidi di rampa termica

- Quali caratteristiche prestazionali sono richieste per un'autoclave o un reattore tubolare in acciaio inossidabile utilizzato nella SCWG?

- Quali sono i vantaggi dell'utilizzo di un liofilizzatore sottovuoto? Ottenere un controllo morfologico superiore per le nanoparticelle di silice

- Perché il controllo preciso della temperatura è essenziale per la solidificazione delle leghe di alluminio? Sblocca una resistenza superiore del materiale

- Qual è l'impatto dell'utilizzo di un forno a essiccazione sottovuoto sugli elettrodi CDI? Ottimizzare stabilità e conducibilità

- Qual è il meccanismo catalitico della conversione del gas metano nella sintesi di CNT Ni-Co? Padroneggia la trasformazione del carbonio

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori