In sostanza, la Deposizione Chimica in Fase Vapore Potenziata dal Plasma (PECVD) viene utilizzata nella produzione di celle solari per depositare film eccezionalmente sottili e uniformi su wafer di silicio. Questi film, principalmente nitruro di silicio (SiNx), servono a un duplice scopo: agiscono come un rivestimento antiriflesso per massimizzare l'assorbimento della luce solare e come uno strato di passivazione per migliorare l'efficienza elettrica della cella.

La PECVD non è semplicemente una fase di rivestimento; è un processo ingegneristico critico che migliora direttamente la capacità di una cella solare sia di catturare fotoni sia di convertirli efficientemente in corrente elettrica, rendendola indispensabile per la produzione fotovoltaica moderna ad alta efficienza.

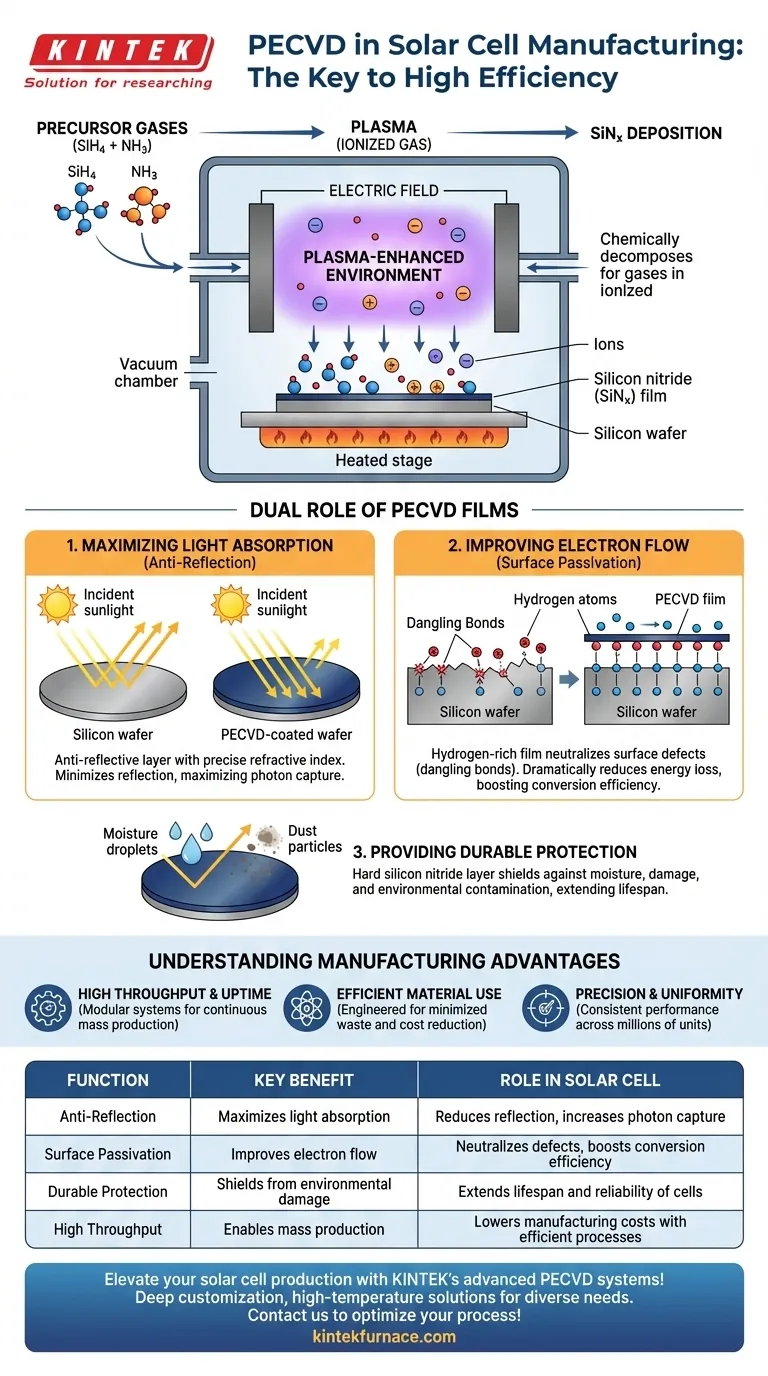

Il duplice ruolo dei film PECVD nell'efficienza solare

I film depositati tramite PECVD non sono strati passivi. Migliorano attivamente le prestazioni della cella solare in due modi distinti e cruciali.

Funzione 1: Massimizzazione dell'assorbimento della luce (Antiriflesso)

Un wafer di silicio nudo è naturalmente riflettente, il che significa che riflette una parte della luce solare prima che possa essere convertita in elettricità.

La PECVD viene utilizzata per applicare uno strato preciso di nitruro di silicio. Questo film è progettato per avere un indice di rifrazione specifico che minimizza la riflessione della luce attraverso lo spettro solare, garantendo che più fotoni entrino nel materiale di silicio attivo.

Funzione 2: Miglioramento del flusso di elettroni (Passivazione superficiale)

La superficie di un wafer di silicio presenta imperfezioni microscopiche, spesso chiamate "legami pendenti" o dislocazioni. Questi difetti possono intrappolare gli elettroni che vengono liberati dalla luce solare, facendoli perdere la loro energia sotto forma di calore invece di contribuire alla corrente elettrica.

I film di nitruro di silicio depositati tramite PECVD sono ricchi di idrogeno. Questo idrogeno "passiva" o neutralizza i difetti superficiali, riparandoli efficacemente. Questo processo riduce drasticamente la perdita di portatori di carica, il che aumenta direttamente l'efficienza di conversione complessiva della cella.

Funzione 3: Fornitura di protezione durevole

Oltre ai suoi ruoli ottici ed elettrici, lo strato duro di nitruro di silicio fornisce un rivestimento durevole che protegge la superficie sensibile del silicio da umidità, danni da manipolazione e contaminazione ambientale per tutta la vita del pannello solare.

Come il processo PECVD raggiunge questo obiettivo

La precisione della PECVD è ciò che la rende così preziosa. Il processo avviene in un ambiente altamente controllato per costruire il film strato molecolare dopo strato.

L'ambiente potenziato dal plasma

L'intero processo si svolge all'interno di una camera a vuoto a pressione molto bassa. Viene applicato un campo elettrico ciclico tra due elettrodi all'interno della camera.

Uso di gas precursori

Una miscela di gas precursori accuratamente controllata viene introdotta nella camera. Per creare nitruro di silicio (SiNx), questi gas sono tipicamente silano (SiH4) e ammoniaca (NH3), spesso miscelati con gas vettori inerti.

Formazione del film sottile

Il campo elettrico energizza la miscela di gas, strappando elettroni dalle molecole di gas e creando un gas ionizzato e incandescente noto come plasma.

Questo plasma altamente reattivo decompone chimicamente i gas precursori. Gli ioni risultanti vengono quindi attratti dalla superficie del wafer di silicio, dove si legano e formano il film sottile, denso ed eccezionalmente uniforme. Questo "potenziamento al plasma" consente la deposizione a temperature più basse rispetto alla CVD tradizionale, il che è fondamentale per preservare le delicate proprietà della cella solare.

Comprendere i vantaggi di produzione

Mentre i benefici in termini di prestazioni sono chiari, la PECVD è anche lo standard perché è ottimizzata per la produzione ad alto volume.

Elevata produttività e tempi di attività

I moderni sistemi PECVD sono modulari e progettati per una produzione di massa continua ed economicamente vantaggiosa. Operano con elevata affidabilità e richiedono tempi di inattività minimi per la pulizia, il che è essenziale per mantenere bassi i costi di produzione.

Uso efficiente del materiale

Il processo è progettato per un utilizzo altamente efficiente dei gas precursori grezzi, minimizzando gli sprechi e riducendo ulteriormente il costo per wafer.

Precisione e uniformità

La tecnologia fornisce un controllo estremamente preciso sulla temperatura del substrato e sul processo di deposizione. Ciò garantisce che ogni cella riceva un film di spessore e qualità uniformi, portando a prestazioni costanti su milioni di unità.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione della PECVD ti consente di concentrarti sull'aspetto più rilevante per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare l'efficienza delle celle: La qualità della passivazione superficiale e la regolazione precisa dello strato antiriflesso sono i risultati più critici del processo PECVD.

- Se il tuo obiettivo principale è la produzione e la riduzione dei costi: L'elevata produttività, l'efficienza dei materiali e gli alti tempi di attività dei moderni sistemi PECVD sono le caratteristiche chiave che consentono una produzione scalabile.

- Se il tuo obiettivo principale è l'ingegneria di processo: La padronanza del controllo dei flussi di gas precursore, della potenza del plasma e della temperatura è fondamentale per ottenere le proprietà del film desiderate e le prestazioni del dispositivo.

In definitiva, la PECVD rappresenta una sofisticata fusione di fisica e chimica, progettata per risolvere le sfide più critiche nelle prestazioni e nella produzione delle celle solari.

Tabella riassuntiva:

| Funzione | Vantaggio chiave | Ruolo nella cella solare |

|---|---|---|

| Antiriflesso | Massimizza l'assorbimento della luce | Riduce la riflessione, aumenta la cattura di fotoni |

| Passivazione superficiale | Migliora il flusso di elettroni | Neutralizza i difetti, aumenta l'efficienza di conversione |

| Protezione durevole | Protegge dai danni ambientali | Estende la durata e l'affidabilità delle celle |

| Elevata produttività | Consente la produzione di massa | Riduce i costi di produzione con processi efficienti |

Aumenta la tua produzione di celle solari con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate di forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza, durata ed economicità. Contattaci oggi per discutere come le nostre tecnologie possono ottimizzare il tuo processo di produzione fotovoltaica!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le differenze di consumo energetico e di costo tra PECVD e CVD? Costi inferiori grazie all'efficienza del plasma

- Come viene utilizzata l'IA nel PECVD? Automatizzare e ottimizzare i processi di deposizione di film sottili

- Quali fattori stanno guidando la crescita del mercato PECVD? Fattori chiave per l'elettronica avanzata e la tecnologia solare

- Come vengono controllati i tassi di deposizione e le proprietà del film nella PECVD? Punti chiave per film sottili ottimali

- Perché è necessaria un'alimentazione ad impulsi ad alta precisione per la nitrurazione HIPIMS? Sblocca l'ingegneria avanzata delle superfici

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Perché la PECVD è considerata indispensabile nelle industrie high-tech? Sbloccare la deposizione di film sottili a bassa temperatura

- Perché è necessario un preciso rapporto di flusso di gas NH3/SiH4 per i film di SiN negli emettitori di singoli fotoni? Ottimizza la stechiometria ora