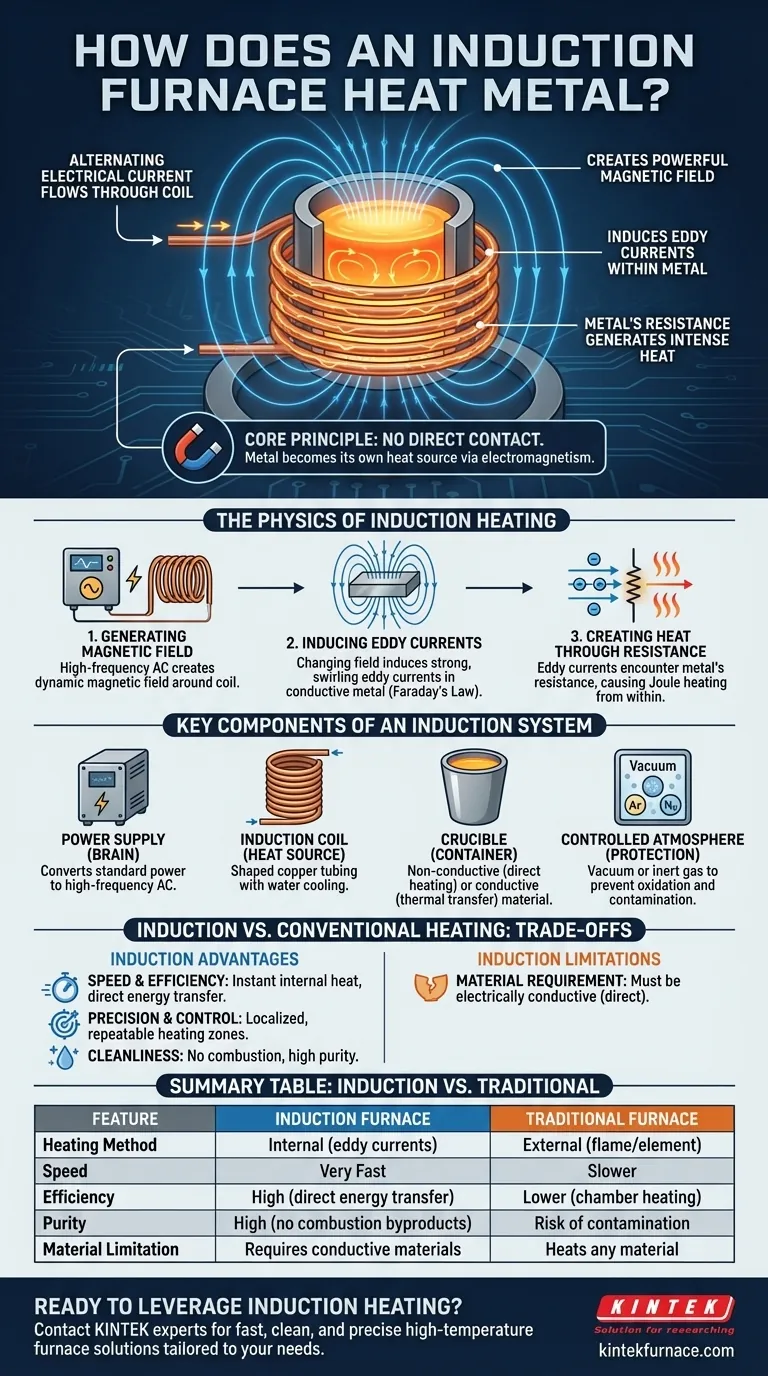

Al suo interno, un forno a induzione riscalda il metallo senza alcun contatto diretto o fiamma. Utilizza i principi dell'elettromagnetismo per trasformare il metallo stesso nella fonte di calore. Una corrente elettrica alternata scorre attraverso una bobina di rame, creando un campo magnetico potente e in rapido cambiamento. Questo campo induce forti correnti elettriche interne — chiamate correnti parassite (eddy currents) — all'interno del metallo. La naturale resistenza del metallo al flusso di queste correnti genera un calore intenso e preciso, fondendolo dall'interno.

A differenza dei forni tradizionali che riscaldano un materiale dall'esterno, un forno a induzione utilizza un campo magnetico per far sì che il metallo generi il proprio calore. Questa differenza fondamentale è la chiave della sua velocità, precisione ed efficienza.

La fisica del riscaldamento a induzione

Per comprendere appieno il funzionamento di un forno a induzione, è utile scomporre il processo in tre fasi fisiche distinte. Ogni fase si basa sulla precedente, culminando nella rapida fusione dei materiali conduttivi.

Fase 1: Generazione del campo magnetico

Il processo inizia con un alimentatore specializzato che invia una corrente alternata (AC) ad alta frequenza alla bobina di induzione, che è tipicamente realizzata in rame. Poiché questa corrente inverte rapidamente la direzione, genera un campo magnetico potente e dinamico all'interno e attorno alla bobina, seguendo i principi dell'elettromagnetismo.

Fase 2: Induzione delle correnti parassite

Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo magnetico, le linee di campo lo attraversano. Secondo la legge di induzione di Faraday, un campo magnetico variabile induce una tensione in qualsiasi conduttore che attraversa. Questa tensione indotta crea forti correnti elettriche vorticose all'interno del metallo, note come correnti parassite (eddy currents).

Si può pensare a questo come a una relazione di trasformatore: la bobina del forno è l'avvolgimento primario e il pezzo di metallo funge da avvolgimento secondario a spira singola in cortocircuito su se stesso.

Fase 3: Creazione di calore tramite resistenza

Tutti i metalli hanno un certo livello di resistenza elettrica. Mentre le potenti correnti parassite fluiscono attraverso il metallo, incontrano questa resistenza, che provoca la generazione di un calore intenso. Questo fenomeno, noto come riscaldamento Joule, è ciò che fonde il metallo. Il calore viene generato direttamente all'interno del materiale, rendendo il processo incredibilmente rapido ed efficiente.

Componenti chiave di un sistema a induzione

Un forno a induzione è più di una semplice bobina. È un sistema di componenti che lavorano insieme per controllare il processo di riscaldamento con elevata precisione.

L'alimentatore

Questo è il cervello dell'operazione. Prende l'alimentazione elettrica standard e la converte nella corrente alternata ad alta frequenza richiesta dalla bobina di induzione. La frequenza è un parametro di controllo critico che influenza la profondità e l'intensità del riscaldamento.

La bobina di induzione

Solitamente costruita con tubi cavi di rame, la bobina è sagomata per ottimizzare il campo magnetico per la specifica applicazione. L'acqua viene costantemente fatta circolare attraverso i tubi cavi per evitare che la bobina stessa si surriscaldi, dato che si trova in stretta prossimità al calore intenso che sta generando.

Il crogiolo

Questo è il contenitore che ospita la carica metallica. La scelta del materiale del crogiolo è fondamentale.

- I crogioli non conduttivi (es. ceramiche) sono trasparenti al campo magnetico, che li attraversa per riscaldare direttamente il metallo. Questo è l'ideale per garantire la purezza.

- I crogioli conduttivi (es. grafite) vengono riscaldati dal campo magnetico insieme alla carica al suo interno. Ciò può essere utile per riscaldare materiali non conduttivi tramite trasferimento termico dal crogiolo.

L'atmosfera controllata

Molti forni a induzione sono progettati per operare in un'atmosfera specifica per proteggere il metallo. Questa può includere un vuoto per rimuovere tutti i gas reattivi o una copertura di gas inerte (come Argon o Azoto) per prevenire ossidazione e contaminazione durante la fusione.

Comprendere i compromessi: Induzione rispetto al riscaldamento convenzionale

La scelta del metodo di riscaldamento dipende interamente dall'obiettivo. L'induzione offre vantaggi unici ma presenta anche limitazioni specifiche rispetto ai metodi tradizionali come i forni a combustibile o a muffola resistivi.

Vantaggio: Velocità ed efficienza

Poiché il calore viene generato all'interno del pezzo, il processo è estremamente rapido. Non è necessario attendere che una camera si riscaldi e poi trasferisca lentamente quel calore al materiale. Questo trasferimento diretto di energia si traduce anche in una maggiore efficienza energetica complessiva.

Vantaggio: Precisione e controllo

Il campo magnetico può essere controllato con precisione, consentendo un riscaldamento localizzato e ripetibile. A differenza di un forno a muffola che riscalda tutto il suo interno, un sistema a induzione può mirare a una zona specifica, il che è fondamentale per applicazioni come la tempra superficiale.

Vantaggio: Pulizia

Il riscaldamento a induzione è un processo perfettamente pulito. Non c'è combustione, il che significa che non ci sono sottoprodotti che possano contaminare il metallo. Questo lo rende la scelta migliore per produrre leghe aerospaziali o mediche di elevata purezza.

Limitazione: Requisito del materiale

La limitazione maggiore dell'induzione è che funziona direttamente solo su materiali elettricamente conduttivi. Per riscaldare materiali come ceramiche o alcuni polimeri, è necessario prima riscaldare un crogiolo conduttivo e poi fare affidamento sulla conduzione termica, il che annulla parte del vantaggio di velocità.

Fare la scelta giusta per il tuo obiettivo

Selezionare la giusta tecnologia di forno richiede di allineare le sue capacità con il tuo obiettivo primario.

- Se la tua priorità principale è la velocità e la produzione ad alto volume: Il riscaldamento a induzione è superiore grazie ai suoi cicli di riscaldamento quasi istantanei.

- Se la tua priorità principale è la purezza metallurgica e la qualità della lega: L'atmosfera pulita e controllata di un forno a induzione è essenziale per prevenire la contaminazione.

- Se la tua priorità principale è l'efficienza energetica e il controllo del processo: L'induzione è generalmente più efficiente, poiché fornisce energia direttamente al pezzo con un calore disperso minimo.

- Se la tua priorità principale è semplicemente riscaldare materiali non conduttivi: Un forno resistivo convenzionale è spesso una soluzione più semplice ed economica.

Comprendendo che il riscaldamento a induzione rende il materiale la propria fonte di calore, è possibile sfruttare questa tecnologia unica per una lavorazione dei materiali più pulita, veloce e precisa.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno tradizionale |

|---|---|---|

| Metodo di riscaldamento | Interno (correnti parassite) | Esterno (fiamma/elemento) |

| Velocità | Molto veloce | Più lento |

| Efficienza | Alta (trasferimento diretto di energia) | Inferiore (riscaldamento della camera) |

| Purezza | Alta (nessun sottoprodotto di combustione) | Rischio di contaminazione |

| Limitazione del materiale | Richiede materiali conduttivi | Riscalda qualsiasi materiale |

Pronto a sfruttare la velocità e la purezza del riscaldamento a induzione per il tuo laboratorio?

In KINTEK, combiniamo una R&S eccezionale con la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. I nostri forni a induzione sono progettati per i laboratori che richiedono una fusione dei metalli rapida, pulita e precisa per leghe di elevata purezza e produzione ad alto volume.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni a induzione possono essere personalizzate per soddisfare le tue esigenze sperimentali e produttive uniche.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori