Fondamentalmente, la tecnologia a induzione può lavorare praticamente qualsiasi materiale che sia elettricamente conduttivo. Ciò include una vasta gamma di metalli, da vari acciai e leghe di rame ad alluminio, titanio, silicio e metalli preziosi. Anche materiali avanzati come la grafite e alcuni compositi possono essere riscaldati efficacemente con questo metodo.

Il requisito essenziale per la lavorazione a induzione non è il magnetismo, ma la conducibilità elettrica. La capacità di un materiale di condurre una corrente elettrica determina se può essere riscaldato per induzione, mentre le sue proprietà magnetiche influenzano principalmente l'efficienza e la velocità con cui avviene questo riscaldamento.

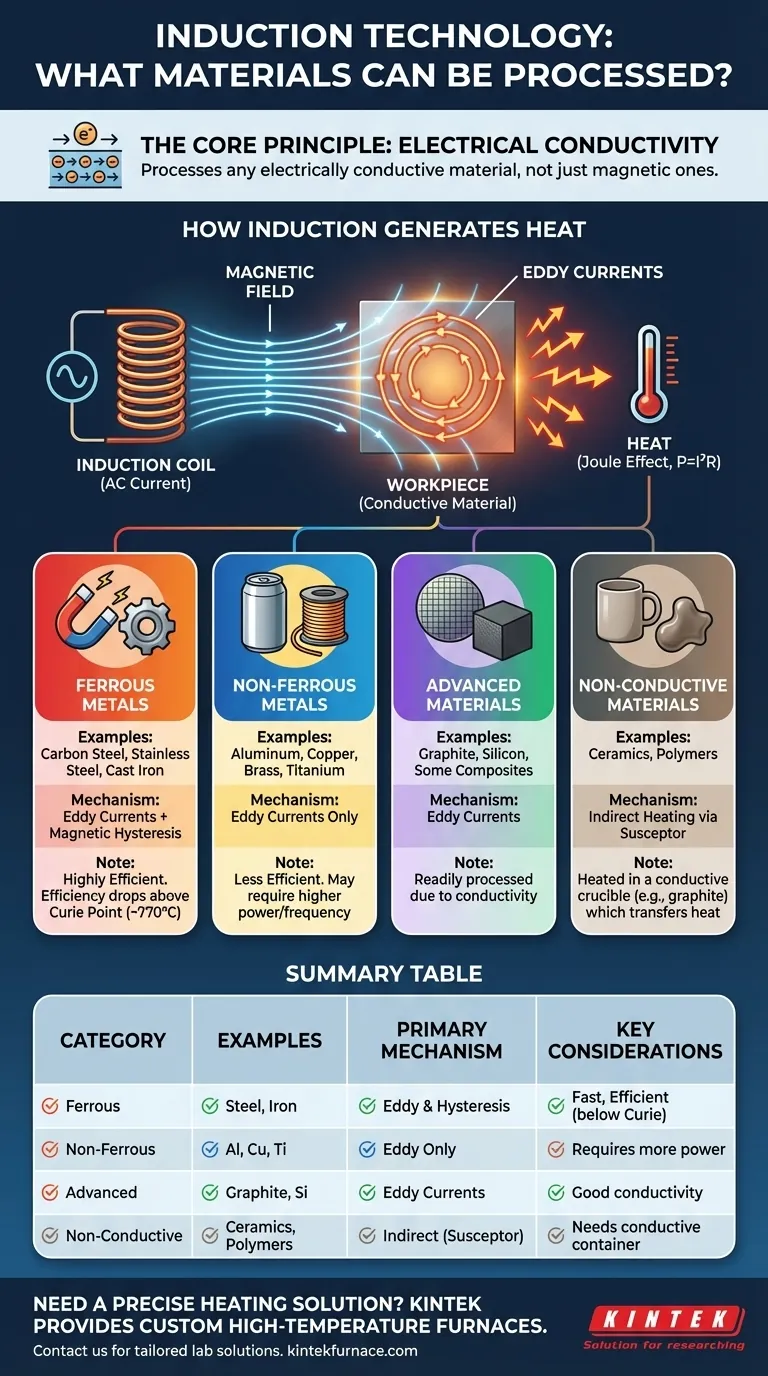

Il Principio Fondamentale: La Conducibilità Elettrica

L'induzione funziona creando correnti elettriche all'interno del materiale stesso. Comprendere questo principio è fondamentale per sapere quali materiali sono candidati adatti.

Come l'Induzione Genera Calore

Pensa a una bobina a induzione come al primario di un trasformatore e al pezzo da lavorare (il materiale da riscaldare) come a un secondario a spira singola. Quando una corrente alternata scorre attraverso la bobina, crea un campo magnetico potente e in rapida evoluzione.

Questo campo magnetico induce correnti elettriche circolanti all'interno del pezzo, note come correnti parassite (o correnti di Foucault). La resistenza naturale del materiale al flusso di queste correnti genera calore preciso e istantaneo, un fenomeno descritto dall'effetto Joule (P = I²R).

Il Ruolo Critico della Resistività

La resistività elettrica di un materiale determina quanto efficacemente le correnti parassite indotte vengono convertite in energia termica.

I materiali con conducibilità estremamente elevata, come il rame puro, possono in realtà essere più difficili da riscaldare. Essi consentono alle correnti parassite di fluire così facilmente che meno energia viene convertita in calore, spesso richiedendo frequenze più elevate o maggiore potenza per compensare. Al contrario, i materiali con maggiore resistività (come l'acciaio) si riscaldano più prontamente.

Principali Categorie di Materiali e il Loro Comportamento

Mentre la conducibilità è il prerequisito, le proprietà magnetiche di un materiale creano un secondo e potente meccanismo di riscaldamento, dividendo la maggior parte dei metalli in due gruppi distinti ai fini dell'induzione.

Metalli Ferrosi: I Campioni di Efficienza

I metalli ferrosi come acciaio al carbonio, acciaio inossidabile e ghisa sono ideali per l'induzione. Si riscaldano contemporaneamente attraverso due meccanismi.

In primo luogo, generano calore dalle correnti parassite, proprio come qualsiasi altro conduttore.

In secondo luogo, al di sotto di una certa temperatura (il punto di Curie), la loro natura magnetica crea un ulteriore effetto di riscaldamento attraverso l'isteresi magnetica. Man mano che il campo magnetico in rapida evoluzione costringe i domini magnetici del materiale a invertirsi avanti e indietro, crea attrito interno, che genera calore significativo. Questa doppia azione rende il riscaldamento dei metalli ferrosi estremamente rapido ed efficiente.

Metalli Non Ferrosi: Affidamento sulle Correnti Parassite

I metalli non ferrosi come alluminio, rame, ottone e titanio non sono magnetici. Pertanto, possono essere riscaldati solo attraverso il meccanismo unico delle correnti parassite.

Sebbene ancora altamente efficaci, il riscaldamento di questi materiali è generalmente meno efficiente rispetto al riscaldamento dei metalli ferrosi. Raggiungere le temperature o i tassi di riscaldamento desiderati spesso richiede l'uso di frequenze più elevate per concentrare le correnti vicino alla superficie (effetto pelle) o l'applicazione di maggiore potenza complessiva.

Materiali Avanzati e Non Metallici

L'induzione non si limita ai metalli tradizionali. Materiali come grafite e silicio, che sono conduttivi, vengono lavorati facilmente.

Inoltre, anche i materiali non conduttivi come ceramiche o polimeri possono essere riscaldati indirettamente. Ciò si ottiene posizionandoli in un contenitore conduttivo, spesso un crogiolo di grafite, che viene poi riscaldato dal campo a induzione. Il crogiolo, noto come suscettore, trasferisce il suo calore al materiale non conduttivo tramite conduzione e irraggiamento.

Comprendere i Compromessi

Scegliere l'induzione richiede di comprendere come le proprietà di un materiale interagiscono con i parametri del processo.

Il Punto di Curie: Una Soglia di Temperatura Critica

Per i metalli ferrosi, il potente effetto di riscaldamento per isteresi scompare una volta che il materiale viene riscaldato al di sopra della sua temperatura di Curie (circa 770°C o 1420°F per l'acciaio).

Al di sopra di questo punto, l'acciaio diventa non magnetico e si riscalda solo tramite correnti parassite, proprio come l'alluminio. Ciò provoca una notevole diminuzione dell'efficienza di riscaldamento, un fattore critico che deve essere considerato in processi come la tempra o la forgiatura.

L'Impatto della Geometria e della Massa

La forma e lo spessore di un pezzo influenzano significativamente il modo in cui interagisce con il campo magnetico. Il riscaldamento a induzione è un fenomeno superficiale a causa dell'effetto pelle, dove le correnti si concentrano vicino alla superficie.

Pezzi sottili o materiali con geometrie complesse possono richiedere diversi design di bobine o frequenze per garantire un riscaldamento uniforme rispetto a billette grandi e solide.

Fare la Scelta Giusta per il Tuo Obiettivo

L'idoneità dell'induzione dipende dall'abbinamento delle proprietà del materiale con il tuo specifico obiettivo di lavorazione.

- Se il tuo obiettivo principale è il riscaldamento rapido di acciaio o ferro: Puoi sfruttare l'isteresi magnetica per un processo eccezionalmente rapido ed efficiente dal punto di vista energetico per applicazioni come tempra, rinvenimento e forgiatura.

- Se il tuo obiettivo principale è la fusione o la ricottura di alluminio, ottone o rame: Preparati a utilizzare una potenza o una frequenza più elevate per compensare la mancanza di riscaldamento magnetico e, nel caso del rame, la sua conducibilità elettrica molto elevata.

- Se il tuo obiettivo principale è la lavorazione di non metalli, polveri o liquidi: Pianifica di utilizzare un suscettore o un crogiolo conduttivo realizzato con un materiale come la grafite per un riscaldamento indiretto efficace.

In definitiva, comprendere l'interazione tra le proprietà conduttive e magnetiche di un materiale ti consente di progettare un processo a induzione ottimale ed efficiente.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Chiave | Meccanismo di Riscaldamento Primario | Considerazioni Chiave |

|---|---|---|---|

| Metalli Ferrosi | Acciaio al Carbonio, Acciaio Inossidabile, Ghisa | Correnti Parassite e Isteresi Magnetica | Altamente efficiente; la velocità di riscaldamento rallenta sopra il punto di Curie (~770°C). |

| Metalli Non Ferrosi | Alluminio, Rame, Ottone, Titanio | Solo Correnti Parassite | Richiede maggiore potenza/frequenza; meno efficiente dei metalli ferrosi. |

| Materiali Avanzati | Grafite, Silicio | Correnti Parassite | Lavorati facilmente grazie alla buona conducibilità elettrica. |

| Materiali Non Conduttivi | Ceramiche, Polimeri | Riscaldamento Indiretto (tramite suscettore) | Richiede un crogiolo conduttivo (es. grafite) per trasferire il calore. |

Hai Bisogno di una Soluzione di Riscaldamento Precisa per i Tuoi Materiali Specifici?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici.

Sia che tu stia lavorando con metalli non ferrosi altamente conduttivi, compositi avanzati o che tu abbia bisogno di riscaldamento indiretto per materiali sensibili, il nostro team può progettare un sistema ottimizzato per la tua applicazione.

Contattaci oggi stesso per discutere le tue sfide di lavorazione dei materiali e scoprire come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare