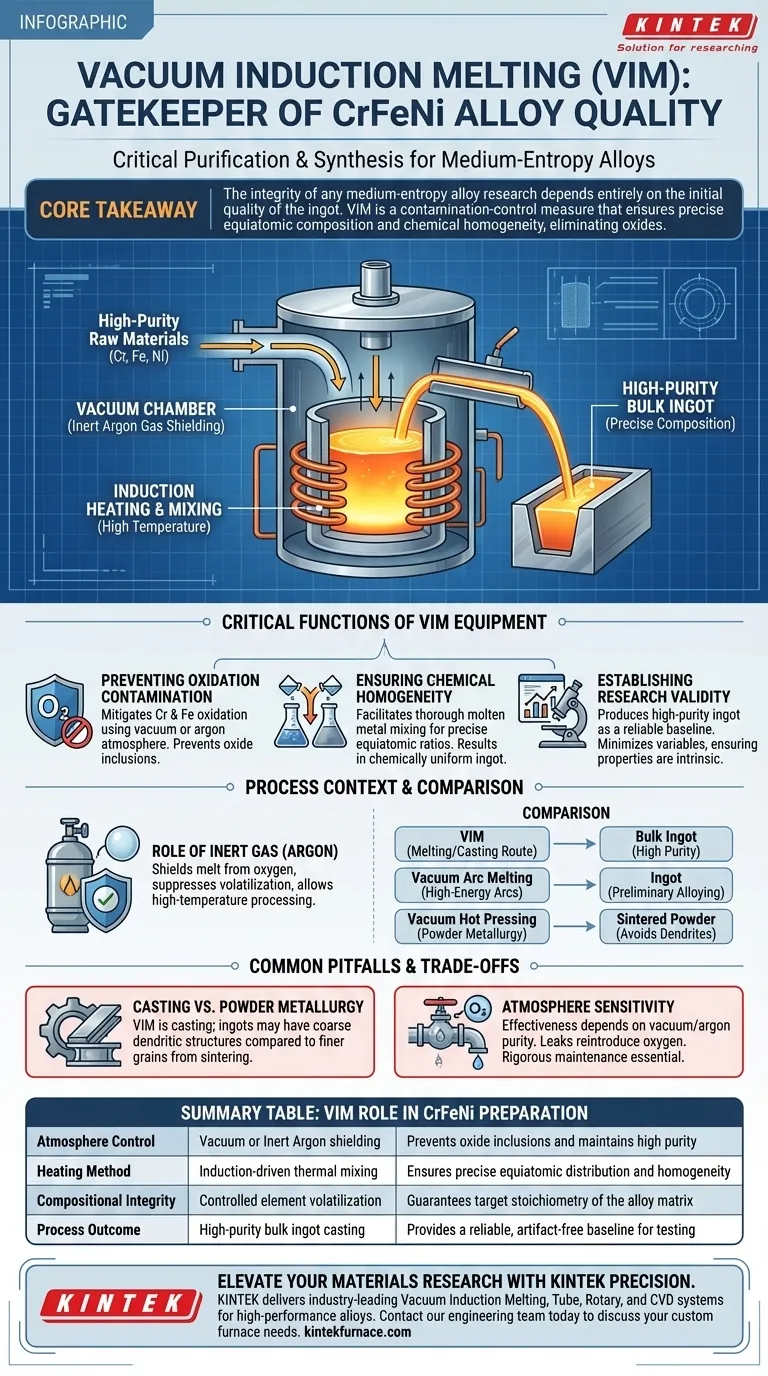

La fusione a induzione sotto vuoto (VIM) funge da stadio critico di purificazione e sintesi nella produzione di leghe CrFeNi a media entropia. Utilizzando un ambiente ad alta temperatura schermato da gas argon inerte, questa attrezzatura facilita la fusione completa di materie prime ad alta purezza, prevenendo rigorosamente l'ossidazione e l'introduzione di impurità.

Concetto chiave L'integrità di qualsiasi ricerca sulle leghe a media entropia dipende interamente dalla qualità iniziale del lingotto. La fusione a induzione sotto vuoto non è semplicemente un processo di riscaldamento; è una misura di controllo della contaminazione che garantisce alla lega CrFeNi il raggiungimento di una precisa composizione equiatomica e omogeneità chimica, eliminando gli ossidi che altrimenti comprometterebbero i test successivi.

Le funzioni critiche delle attrezzature VIM

Prevenzione della contaminazione da ossidazione

Il ruolo principale delle attrezzature VIM è il controllo ambientale.

Gli elementi nel sistema CrFeNi, in particolare Cromo (Cr) e Ferro (Fe), sono suscettibili all'ossidazione ad alte temperature.

Il forno VIM attenua questo problema mantenendo un vuoto o un'atmosfera di argon inerte. Ciò impedisce la formazione di inclusioni di ossido che degraderebbero la purezza del materiale.

Garantire l'omogeneità chimica

Raggiungere un vero stato di "media entropia" richiede rapporti atomici precisi.

Le attrezzature VIM facilitano la miscelazione completa del metallo fuso.

Ciò si traduce in un lingotto chimicamente uniforme, garantendo che gli elementi siano distribuiti uniformemente nella matrice piuttosto che segregati in sacche.

Stabilire la validità della ricerca

L'output del processo VIM funge da base per tutte le ricerche sui materiali successive.

Producendo un lingotto ad alta purezza con una precisa composizione equiatomica, l'attrezzatura minimizza le variabili.

Ciò garantisce che le proprietà meccaniche o fisiche osservate in seguito siano intrinseche alla progettazione della lega, non artefatti di impurità introdotte durante la fusione.

Comprendere il contesto del processo

Il ruolo del gas inerte

Sebbene "vuoto" sia nel nome, l'introduzione di gas inerte è un passaggio operativo chiave.

La protezione con gas argon viene utilizzata durante la fase di fusione per sopprimere la volatilizzazione di specifici elementi, schermando al contempo la fusione dall'ossigeno.

Questo equilibrio consente l'elaborazione ad alta temperatura senza alterare la stechiometria target della lega CrFeNi.

Confronto con altre tecniche

È utile distinguere VIM da altri metodi di sintesi per comprenderne la specifica utilità.

Mentre la fusione ad arco sotto vuoto produce anche lingotti utilizzando archi ad alta energia per la lega preliminare, la VIM si basa sul riscaldamento a induzione per la miscelazione.

Al contrario, la pressatura a caldo sotto vuoto è un percorso di metallurgia delle polveri utilizzato per sinterizzare le polveri ed evitare difetti di fusione come i dendriti; la VIM è specificamente un percorso di fusione/colata per creare lingotti sfusi.

Errori comuni e compromessi

Microstruttura di fusione vs. metallurgia delle polveri

Sebbene la VIM sia eccellente per l'uniformità chimica, è fondamentalmente un processo di fusione.

Gli utenti dovrebbero essere consapevoli che i lingotti fusi possono ancora presentare strutture dendritiche grossolane rispetto ai grani più fini ottenuti tramite metallurgia delle polveri (sinterizzazione).

Tuttavia, per la creazione del materiale iniziale da elementi grezzi, la VIM rimane lo standard per la purezza.

Sensibilità all'atmosfera

L'efficacia della VIM dipende interamente dalla qualità del vuoto e dalla purezza del gas argon.

Anche perdite minime o gas di bassa qualità possono reintrodurre l'ossigeno che l'attrezzatura è progettata per escludere.

Una rigorosa manutenzione delle guarnizioni del vuoto e delle linee del gas è non negoziabile per la preparazione del CrFeNi.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è creare un lingotto di base incontaminato: la VIM è la scelta obbligata per garantire elevata purezza e precisa composizione chimica per le leghe CrFeNi.

- Se il tuo obiettivo principale è evitare la segregazione dendritica: considera la post-elaborazione del lingotto VIM o l'esplorazione di percorsi di metallurgia delle polveri (come la pressatura a caldo sotto vuoto) a seconda della microstruttura finale desiderata.

In definitiva, il forno a induzione sotto vuoto è il custode della qualità, trasformando elementi grezzi in una lega CrFeNi scientificamente valida adatta a una rigorosa caratterizzazione.

Tabella riassuntiva:

| Caratteristica | Ruolo VIM nella preparazione del CrFeNi | Beneficio per la ricerca |

|---|---|---|

| Controllo dell'atmosfera | Schermatura sotto vuoto o con argon inerte | Previene inclusioni di ossido e mantiene elevata purezza |

| Metodo di riscaldamento | Miscelazione termica indotta da induzione | Garantisce una precisa distribuzione equiatomica e omogeneità |

| Integrità compositiva | Volatilizzazione controllata degli elementi | Garantisce la stechiometria target della matrice della lega |

| Risultato del processo | Colata di lingotti sfusi ad alta purezza | Fornisce una base affidabile e priva di artefatti per i test |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Le leghe CrFeNi ad alte prestazioni richiedono la purezza assoluta che solo sistemi ingegnerizzati da esperti possono fornire. KINTEK fornisce sistemi leader del settore per fusione a induzione sotto vuoto, tubi, rotativi e CVD, tutti progettati per eliminare la contaminazione e garantire l'omogeneità chimica. Sia che tu stia sviluppando leghe a media entropia o ceramiche avanzate, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio.

Pronto a ottenere un'uniformità chimica superiore? Contatta oggi il nostro team di ingegneri per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'obiettivo dell'utilizzo di un sistema di riscaldamento a induzione ad alta potenza? Ottimizzare la fusione di leghe ad alta entropia

- Qual è la funzione del crogiolo di rame raffreddato ad acqua? Garantire la purezza assoluta nella fusione ad arco sotto vuoto

- Quali sono i vantaggi in termini di produttività derivanti dall'utilizzo di un forno a induzione per la fusione dell'oro? Aumentare la produzione e la purezza

- Qual è la funzione di un forno a induzione sottovuoto nella ricerca? Sintesi e purezza dell'acciaio al rame

- Qual è lo scopo del mantenimento di argon ad alta purezza nella fusione a induzione sotto vuoto? Stabilizza la composizione del tuo acciaio

- Cos'è un forno a vuoto riscaldato a induzione e qual è il suo utilizzo principale? Ottieni la massima purezza del metallo per leghe ad alte prestazioni

- Perché viene utilizzata una crogiolo di rame raffreddato ad acqua per le leghe Sm-Co-Fe? Garanzia di purezza nei forni ad arco sotto vuoto

- Cos'è un forno a induzione IGBT? Sblocca una fusione dei metalli più veloce ed efficiente