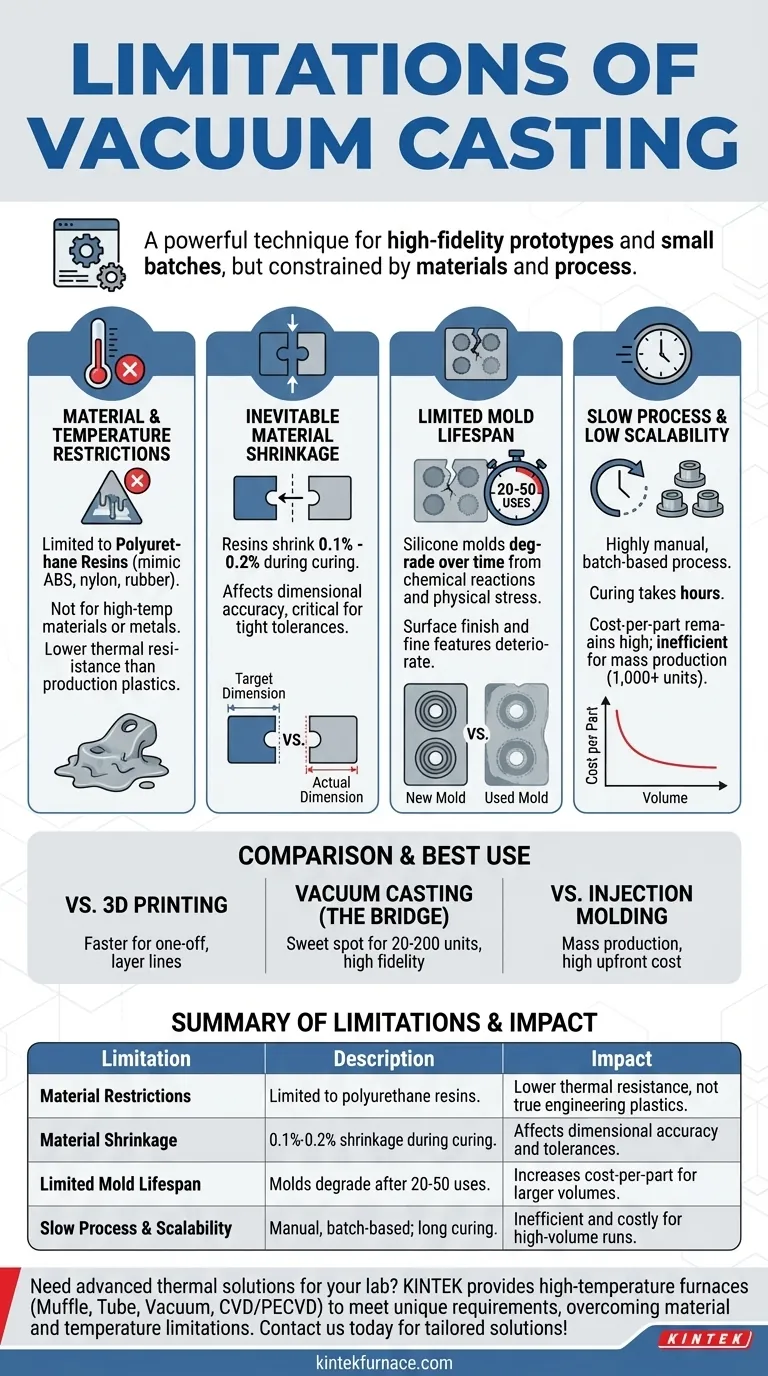

Nella sua essenza, la colata sottovuoto (vacuum casting) è una tecnica potente per creare prototipi ad alta fedeltà, ma è fondamentalmente vincolata dai suoi materiali e dal processo. I suoi limiti principali sono una gamma ristretta di polimeri utilizzabili, l'inevitabile ritiro del pezzo, una velocità di produzione lenta non adatta alla produzione di massa e la durata limitata degli stampi in silicone.

Sebbene la colata sottovuoto eccella nella produzione di piccoli lotti di pezzi accurati per aspetto e texture, non è un sostituto diretto dei metodi di produzione di massa come lo stampaggio a iniezione. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente per lo scopo previsto: prototipazione rapida di alta qualità e cicli di produzione a basso volume.

Per comprendere i limiti, prima bisogna capire il processo

La colata sottovuoto è un processo multi-step che utilizza uno stampo morbido in silicone per creare pezzi in plastica. Il "sottovuoto" è fondamentale perché rimuove le bolle d'aria dalla resina liquida mentre viene versata, garantendo un pezzo finale impeccabile, privo di bolle, che cattura perfettamente i dettagli superficiali.

Fase 1: Il Master (Modello Originale)

Innanzitutto, viene creata una versione "master" perfetta del pezzo. Questo viene tipicamente fatto utilizzando una stampante 3D ad alta risoluzione (come SLA) o la lavorazione CNC. La qualità dei pezzi colati finali non potrà mai superare la qualità di questo modello master.

Fase 2: Lo Stampo in Silicone

Questo modello master viene sospeso in una scatola e viene versato silicone liquido attorno ad esso. Dopo la polimerizzazione in un forno, il silicone viene accuratamente tagliato e il modello master viene rimosso. Ciò lascia una cavità cava che è un'esatta impressione negativa del pezzo.

Fase 3: Colata del Pezzo

Resine poliuretaniche liquide a due componenti vengono miscelate e poi poste all'interno di una camera a vuoto. Il vuoto rimuove tutta l'aria disciolta dalla resina. La resina viene quindi versata nello stampo in silicone, ancora sotto vuoto, riempiendo completamente la cavità prima che polimerizzi.

Limiti chiave della colata sottovuoto spiegati

L'eleganza del processo di colata sottovuoto è anche la fonte dei suoi limiti. Ogni vincolo deriva direttamente dai materiali e dalle fasi manuali coinvolte.

Restrizioni sui Materiali e sulla Temperatura

Il processo è quasi esclusivamente limitato a una famiglia di materiali chiamati resine poliuretaniche. Sebbene queste resine possano imitare le proprietà delle plastiche di produzione come ABS, nylon e gomma, non sono il materiale reale.

Inoltre, poiché lo stampo in silicone è morbido e ha un basso punto di fusione, la colata sottovuoto non può essere utilizzata per materiali ad alta temperatura o metalli. Anche i pezzi finali hanno generalmente una resistenza termica inferiore rispetto alle loro controparti stampate a iniezione.

Ritiro Inevitabile del Materiale

Tutte le resine poliuretaniche si ritirano leggermente mentre polimerizzano e induriscono. Questo tasso di ritiro, tipicamente tra lo 0,1% e lo 0,2%, può influenzare le dimensioni finali del pezzo.

Sebbene questo sia spesso trascurabile per molte applicazioni, può essere un problema critico per i componenti che richiedono tolleranze estremamente precise per l'assemblaggio o la funzione. L'effetto è spesso più pronunciato nelle sezioni più spesse di un pezzo.

Durata Limitata dello Stampo

Un singolo stampo in silicone non è permanente. La combinazione di reazioni chimiche con la resina e lo stress fisico dello sformatura di ogni pezzo fa sì che lo stampo si degradi nel tempo.

In genere, un singolo stampo può produrre solo da 20 a 50 pezzi prima che la finitura superficiale si degradi e le caratteristiche fini perdano la loro nitidezza. Questo limite intrinseco è una ragione principale per cui la colata sottovuoto non è praticabile per la produzione su larga scala.

Processo Lento e Bassa Scalabilità

La colata sottovuoto è un processo altamente manuale e basato su lotti. Il tempo di polimerizzazione per ogni pezzo può variare da meno di un'ora a diverse ore, a seconda della resina e della geometria del pezzo.

Quando si combina il lavoro manuale di miscelazione, versamento e sformatura con la vita limitata dello stampo, diventa chiaro che il processo non può scalare in modo efficiente. Il costo per pezzo rimane relativamente alto e non diminuisce in modo significativo con il volume, a differenza dello stampaggio a iniezione.

Comprendere i compromessi

La scelta di un processo di produzione è sempre un equilibrio tra costo, velocità e qualità. I limiti della colata sottovuoto diventano più chiari se confrontati con altri metodi comuni.

Rispetto alla Stampa 3D

La stampa 3D è più veloce per un singolo pezzo unico. Tuttavia, la colata sottovuoto è spesso più veloce ed economicamente più vantaggiosa quando si necessitano di 10-50 copie. Fondamentalmente, la colata sottovuoto produce pezzi con proprietà del materiale isotropiche superiori e una finitura superficiale priva di linee di strato.

Rispetto allo Stampaggio a Iniezione

Lo stampaggio a iniezione è il campione indiscusso della produzione di massa. Utilizza stampi in acciaio durevoli che possono produrre milioni di pezzi a un costo per pezzo molto basso. Tuttavia, il costo iniziale e i tempi di consegna per creare quello stampo in acciaio sono immensi (decine di migliaia di dollari e settimane o mesi).

La colata sottovuoto funge da ponte perfetto, consentendo di testare un design con poche decine di pezzi di alta qualità prima di impegnarsi nelle enormi spese di uno stampo a iniezione.

Fare la scelta giusta per il tuo obiettivo

Usa la colata sottovuoto quando i suoi punti di forza si allineano con la fase e gli obiettivi del tuo progetto. Evitala quando i suoi limiti sono in conflitto con i tuoi requisiti fondamentali.

- Se la tua attenzione principale è creare alcuni prototipi di alta fedeltà e pronti per il mercato: La colata sottovuoto è una scelta eccellente, che offre estetica e proprietà dei materiali superiori rispetto alla stampa 3D.

- Se la tua attenzione principale è un piccolo ciclo di produzione (20-200 unità): Questo è il punto ideale per la colata sottovuoto, poiché creare più stampi in silicone è ancora molto più economico rispetto alla creazione di utensili per lo stampaggio a iniezione.

- Se la tua attenzione principale è la produzione ad alto volume (oltre 1.000 unità): La colata sottovuoto non è un'opzione praticabile; i suoi limiti di costo e velocità rendono lo stampaggio a iniezione l'unica scelta pratica.

- Se la tua attenzione principale è la resistenza meccanica o le prestazioni ad alta temperatura: Dovresti utilizzare la lavorazione CNC per parti metalliche o scegliere un processo di produzione che utilizzi veri termoplastici di grado ingegneristico.

In definitiva, la colata sottovuoto è uno strumento specializzato progettato per colmare il divario critico tra un singolo prototipo e la produzione su larga scala.

Tabella Riassuntiva:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Restrizioni sui Materiali | Limitata alle resine poliuretaniche; non può utilizzare materiali ad alta temperatura o metalli. | I pezzi hanno una minore resistenza termica e potrebbero non imitare accuratamente tutte le plastiche di produzione. |

| Ritiro del Materiale | Tasso di ritiro dello 0,1% al 0,2% durante la polimerizzazione. | Può influire sulla precisione dimensionale, specialmente nei pezzi con tolleranze ristrette. |

| Durata Limitata dello Stampo | Gli stampi in silicone si degradano dopo 20-50 utilizzi. | Non adatto alla produzione di massa; aumenta il costo per pezzo per volumi maggiori. |

| Processo Lento e Bassa Scalabilità | Processo manuale basato su lotti con tempi di polimerizzazione da meno di un'ora a diverse ore. | Inefficiente per cicli ad alto volume; il costo per pezzo rimane elevato. |

Hai bisogno di soluzioni termiche avanzate per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, superando i limiti di materiali e temperatura. Contattateci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la vostra ricerca e i vostri processi produttivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura