In breve, i forni di fusione sottovuoto sono prevalentemente utilizzati nei settori aerospaziale, medico, automobilistico ed energetico. Queste industrie si affidano a essi per produrre componenti mission-critical come le pale delle turbine dei motori a reazione, gli impianti medici e le parti di motori ad alte prestazioni, dove la purezza del materiale e l'integrità strutturale sono fondamentali.

La funzione essenziale di un forno sottovuoto non è semplicemente quella di fondere il metallo, ma di creare un ambiente altamente controllato e privo di contaminazioni. Questo processo previene l'ossidazione e rimuove i gas disciolti, consentendo la creazione di parti impeccabili e ad alta resistenza da leghe avanzate che non possono essere lavorate all'aria aperta.

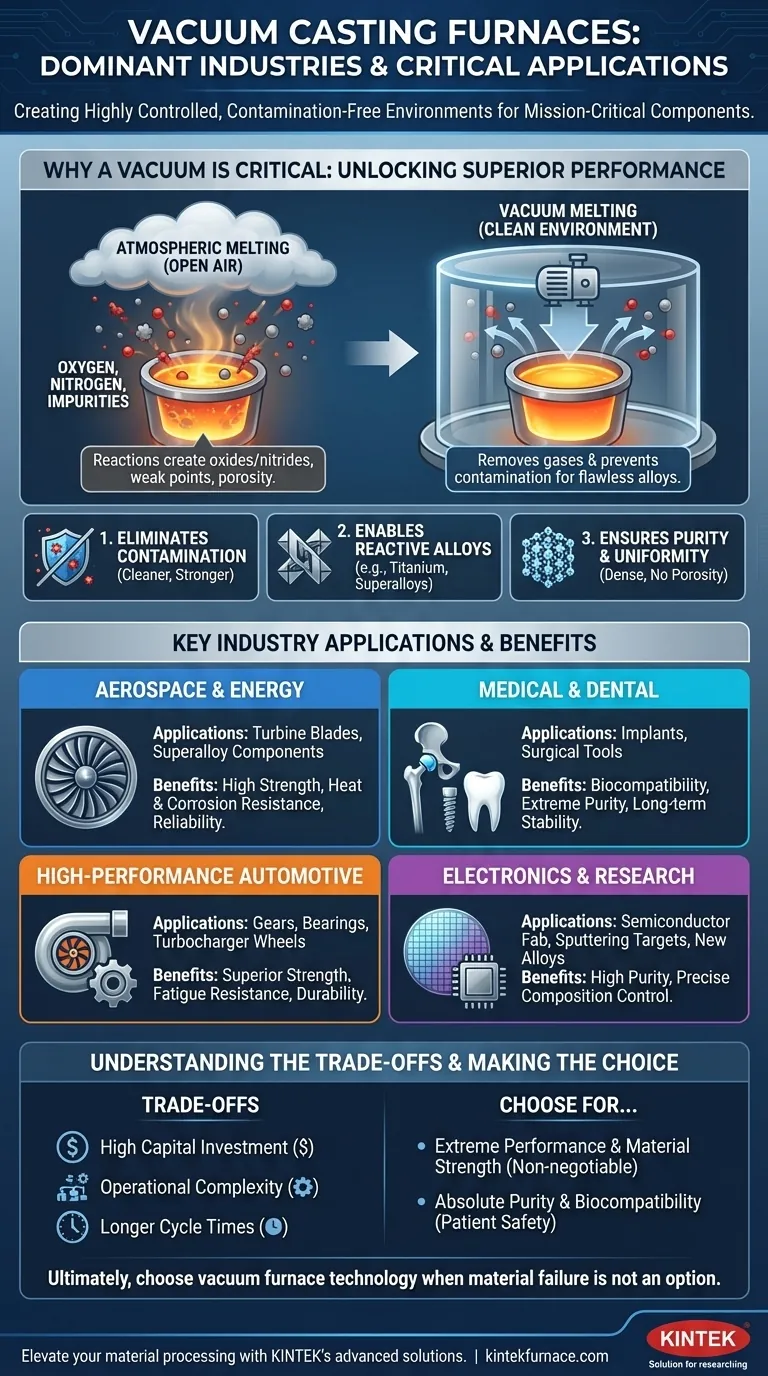

Perché il vuoto è l'elemento critico

La decisione di utilizzare un forno sottovuoto è dettata dalla necessità di ottenere la massima qualità del materiale. Il vuoto stesso è la tecnologia che sblocca prestazioni superiori nei componenti metallici.

Eliminazione della contaminazione atmosferica

Quando il metallo viene fuso all'aria aperta, reagisce con ossigeno e azoto. Queste reazioni creano impurità (ossidi e nitruri) all'interno della struttura del metallo, che introducono punti deboli e possono portare a un cedimento prematuro.

Un forno sottovuoto rimuove questi gas reattivi. Ciò previene la formazione di impurità, risultando in un prodotto finale più pulito, più forte e più affidabile.

Abilitazione di leghe avanzate e reattive

Molti dei materiali più avanzati, come le leghe di titanio e le superleghe a base di nichel, sono altamente reattivi con l'ossigeno, specialmente ad alte temperature.

La fusione di questi materiali in un forno convenzionale distruggerebbe le loro proprietà uniche. Il vuoto è l'unico ambiente in cui possono essere lavorati correttamente, preservando la composizione chimica e l'integrità strutturale richieste per applicazioni estreme.

Garantire purezza e uniformità

L'ambiente sottovuoto aiuta anche a estrarre i gas disciolti come l'idrogeno dal metallo fuso. La rimozione di questi gas impedisce la formazione di porosità (piccole bolle) mentre il metallo si solidifica.

Ciò si traduce in una struttura del materiale densa e uniforme, che migliora drasticamente le proprietà meccaniche come la resistenza alla fatica e la resistenza alla trazione.

Applicazioni industriali chiave in dettaglio

La necessità di componenti impeccabili e ad alta purezza guida l'adozione dei forni sottovuoto in diversi settori ad alto rischio.

Aerospaziale ed energia

Sia nei motori a reazione che nelle turbine per la produzione di energia, componenti come le pale delle turbine operano sotto stress immenso e temperature estreme.

La fusione sottovuoto viene utilizzata per produrre queste parti da superleghe. I componenti risultanti possiedono l'elevata resistenza e la resistenza al calore e alla corrosione necessarie per funzionare in modo affidabile per migliaia di ore senza guasti.

Medico e dentale

Per i componenti inseriti nel corpo umano, la purezza del materiale è una questione di sicurezza. Gli impianti medici, come le protesi d'anca, le radici dentali e gli strumenti chirurgici, devono essere perfettamente biocompatibili.

I forni sottovuoto producono impianti da materiali come il titanio con una purezza eccezionalmente elevata. Questa qualità incontaminata minimizza il rischio che il corpo del paziente rigetti l'impianto e garantisce stabilità a lungo termine.

Automotive ad alte prestazioni

Nel motorsport e nei veicoli di alta gamma, i componenti del motore e della trasmissione sono spinti ai loro limiti assoluti. La fusione sottovuoto viene utilizzata per parti come ingranaggi, cuscinetti e ruote del turbocompressore.

Questo processo offre la resistenza superiore e la resistenza alla fatica necessarie per gestire carichi estremi e RPM elevati, garantendo sia prestazioni che durata.

Elettronica e ricerca

L'industria elettronica utilizza i forni sottovuoto per processi come la fabbricazione di semiconduttori e la creazione di metalli ad alta purezza per bersagli di sputtering.

Nella ricerca e sviluppo, questi forni sono essenziali per lo sviluppo di nuove leghe e materiali dove un controllo preciso sulla composizione del materiale è critico.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, la tecnologia dei forni sottovuoto comporta chiari compromessi che la rendono inadatta per applicazioni generiche.

Elevato investimento di capitale

I forni sottovuoto e i loro sistemi di supporto (pompe, controlli) sono significativamente più costosi dei forni ad atmosfera tradizionali. Questo costo è giustificabile solo quando l'applicazione richiede la massima qualità possibile del materiale.

Complessità operativa

L'utilizzo di un forno sottovuoto richiede una formazione specialistica. La gestione dei livelli di vuoto, il controllo dei cicli precisi di riscaldamento e raffreddamento e la manutenzione del complesso sistema sono molto più impegnativi rispetto alla fusione standard.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera per creare un vuoto aggiunge un tempo significativo a ogni ciclo di produzione. Questo lo rende un processo più lento e a basso volume rispetto ai metodi di fusione convenzionali.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno di fusione sottovuoto dipende interamente dal fatto che le esigenze della tua applicazione giustifichino l'investimento in qualità.

- Se il tuo obiettivo principale è prestazioni estreme e resistenza del materiale: la fusione sottovuoto è irrinunciabile per la produzione di parti affidabili da superleghe e titanio per uso aerospaziale o automobilistico ad alte prestazioni.

- Se il tuo obiettivo principale è purezza assoluta e biocompatibilità: l'ambiente incontaminato di un forno sottovuoto è essenziale per la produzione di impianti medici che garantiscono la sicurezza del paziente e il successo a lungo termine.

- Se il tuo obiettivo principale è la produzione di massa economica di parti semplici: la fusione in sabbia tradizionale o la pressofusione in un forno ad atmosfera standard è una scelta molto più pratica ed economica.

In definitiva, si sceglie la tecnologia del forno sottovuoto quando il cedimento del materiale non è un'opzione e le prestazioni non possono essere compromesse.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici chiave |

|---|---|---|

| Aerospaziale ed Energia | Pale di turbina, componenti in superlega | Elevata resistenza, resistenza al calore, resistenza alla corrosione |

| Medico e Dentale | Impianti (es. protesi d'anca), strumenti chirurgici | Biocompatibilità, purezza, stabilità a lungo termine |

| Automotive | Ingranaggi, cuscinetti, ruote del turbocompressore | Resistenza superiore, resistenza alla fatica, durabilità |

| Elettronica e Ricerca | Fabbricazione di semiconduttori, bersagli di sputtering | Elevata purezza, controllo preciso della composizione |

Eleva la tua lavorazione dei materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo una gamma diversificata di prodotti, tra cui forni sottovuoto e ad atmosfera, forni a muffola, a tubo, rotanti e sistemi CVD/PECVD, per soddisfare le esigenze uniche di settori come l'aerospaziale, il medico e l'automobilistico. La nostra forte capacità di personalizzazione profonda garantisce che possiamo adattare con precisione le soluzioni alle tue esigenze sperimentali e di produzione, offrendo purezza, resistenza e affidabilità superiori. Non compromettere la qualità: contattaci oggi per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase