Il forno tubolare da laboratorio funge da reattore termico di alta precisione per una rapida esfoliazione. Facilita la produzione di ossido di grafene ridotto (RGO) mantenendo una zona preriscaldata, tipicamente a 1050°C, sotto un'atmosfera inerte di argon. Quando l'ossido di grafite viene introdotto in questo ambiente, l'improvviso picco di temperatura innesca la decomposizione istantanea dei gruppi ossigenati interni, forzando la separazione degli strati del materiale.

Concetto chiave L'efficacia del forno tubolare risiede nella sua capacità di convertire il potenziale chimico in forza meccanica tramite lo "shock termico". Il calore estremo fa sì che i gruppi contenenti ossigeno vaporizzino istantaneamente in gas, generando un'elevata pressione interna che separa meccanicamente gli strati di grafite in ossido di grafene ridotto a pochi strati.

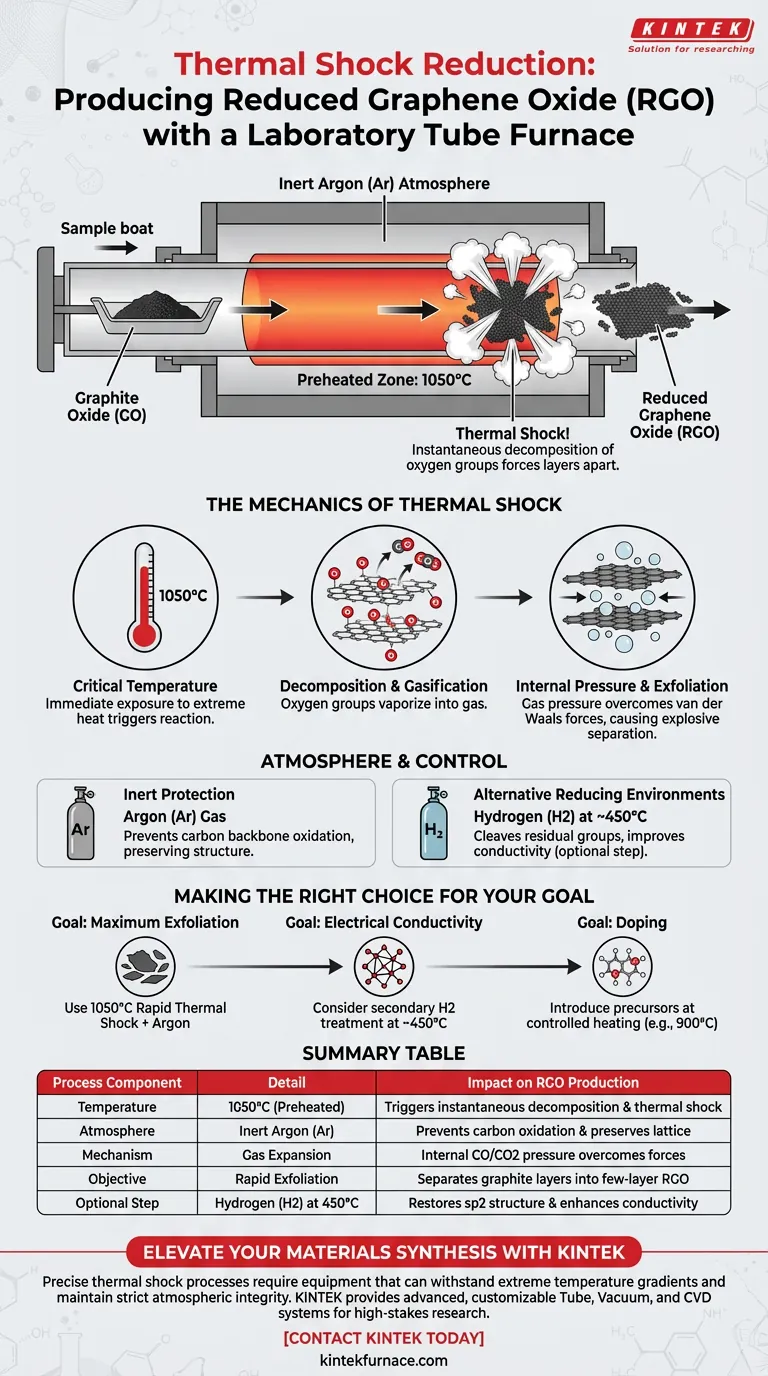

La meccanica dello shock termico

Il ruolo critico della temperatura

Per ottenere un vero shock termico, il forno deve essere preriscaldato a temperature estreme, spesso citate come 1050°C nei protocolli standard. Questo non è un processo di riscaldamento graduale; il materiale deve subire il differenziale di temperatura immediatamente all'ingresso. Questo rapido cambiamento è ciò che differenzia lo shock termico dalla ricottura o sinterizzazione standard.

Decomposizione e gassificazione

A queste alte temperature, i gruppi funzionali contenenti ossigeno interposti tra gli strati di ossido di grafite diventano instabili. Si decompongono rapidamente in gas, principalmente monossido di carbonio (CO) e anidride carbonica (CO2).

Pressione interna ed esfoliazione

La generazione di questi gas avviene negli spazi confinati tra gli strati di grafite. Ciò crea una significativa pressione di espansione interna. Questa pressione supera le forze di van der Waals che tengono uniti gli strati, causandone l'esfoliazione esplosiva e la formazione di ossido di grafene ridotto.

Atmosfera e controllo chimico

Protezione inerte

Il processo utilizza tipicamente un'atmosfera protettiva di argon. Questo è essenziale per evitare che lo scheletro di carbonio del grafene bruci (ossidi) a temperature così elevate. Il gas inerte garantisce che la decomposizione sia limitata ai gruppi funzionali ossigenati, preservando la struttura grafitica.

Ambienti riducenti alternativi

Sebbene lo shock termico sia il meccanismo principale, il forno tubolare consente flessibilità chimica. Come notato in contesti industriali supplementari, l'introduzione di idrogeno (H2) a temperature più basse (ad esempio, 450°C) può aiutare a scindere gruppi residui specifici come i carbossili. Ciò aiuta a ripristinare la struttura del carbonio sp2 e a migliorare la conducibilità elettrica, sebbene operi secondo un principio diverso dallo shock termico puro.

Comprendere i compromessi

Integrità strutturale vs. Esfoliazione

Mentre lo shock termico a 1050°C è eccellente per l'esfoliazione e la produzione di materiale ad alta superficie, è un processo violento. La rapida gassificazione può lasciare difetti strutturali o vacanze nel reticolo di carbonio, il che può influire sulla massima conducibilità teorica rispetto ai metodi di riduzione chimica più lenti.

Limitazioni dell'attrezzatura

A differenza di un recipiente chiuso ad alta pressione che opera a temperature più basse (ad esempio, 90°C) per facilitare reazioni chimiche uniformi, il forno tubolare si basa su un sistema a flusso aperto. Ciò crea un ambiente dinamico eccellente per la rimozione dei gas, ma richiede un controllo preciso delle portate per mantenere un campo termico stabile.

Fare la scelta giusta per il tuo obiettivo

La configurazione specifica del tuo forno tubolare — temperatura, velocità di rampa e atmosfera — dovrebbe essere dettata dalle proprietà specifiche di cui hai bisogno nel tuo RGO finale.

- Se il tuo obiettivo principale è la massima esfoliazione: Utilizza il metodo rapido di shock termico a 1050°C sotto Argon per massimizzare l'espansione dei gas e la separazione degli strati.

- Se il tuo obiettivo principale è la conducibilità elettrica: Considera un trattamento secondario o un processo a temperatura più bassa (circa 450°C) con un'atmosfera riducente di idrogeno per riparare la struttura sp2.

- Se il tuo obiettivo principale è il drogaggio: Utilizza il forno per introdurre precursori (come fonti di azoto o fosforo) a velocità di riscaldamento controllate (ad esempio, 900°C) piuttosto che puro shock termico.

La produzione di RGO di successo si basa non solo sul calore elevato, ma sulla precisa sincronizzazione dello shock termico e del controllo atmosferico.

Tabella riassuntiva:

| Componente del processo | Dettaglio | Impatto sulla produzione di RGO |

|---|---|---|

| Temperatura | 1050°C (Preriscaldata) | Innesca la decomposizione istantanea e lo shock termico |

| Atmosfera | Argon inerte (Ar) | Previene l'ossidazione del carbonio e preserva la struttura reticolare |

| Meccanismo | Espansione dei gas | La pressione interna di CO/CO2 supera le forze di van der Waals |

| Obiettivo | Rapida esfoliazione | Separa gli strati di grafite in scaglie di grafene a pochi strati |

| Passaggio opzionale | Idrogeno (H2) a 450°C | Ripristina la struttura sp2 e migliora la conducibilità elettrica |

Eleva la tua sintesi di materiali con KINTEK

I processi di shock termico precisi richiedono attrezzature in grado di resistere a gradienti di temperatura estremi mantenendo una rigorosa integrità atmosferica. KINTEK fornisce sistemi avanzati e personalizzabili di forni tubolari, sottovuoto e CVD progettati specificamente per la ricerca di laboratorio ad alto rischio e la produzione R&D.

Sia che tu stia perfezionando l'esfoliazione dell'RGO o sviluppando nanomateriali di prossima generazione, i nostri forni ingegnerizzati da esperti offrono la stabilità e il controllo di cui hai bisogno per ottenere risultati ripetibili. Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento uniche e scopri come le nostre soluzioni ad alta temperatura possono accelerare la tua scoperta.

Guida Visiva

Riferimenti

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In quali campi e per quali processi vengono ampiamente utilizzati i forni a tubo verticale? Sblocca la lavorazione di precisione dei materiali

- Per quali intervalli di temperatura e applicazioni è adatto questo forno a tubo? Ideale per processi termici da 500°C a 1800°C

- Qual è la funzione di un forno tubolare nella preparazione di film sottili di WSe2? Padronanza della deposizione atomica precisa

- Come simula un reattore al quarzo a letto fisso da banco le condizioni industriali? Valutazione della stabilità del catalizzatore Pt-Ni

- Qual è la funzione di un reattore a tubo di allumina verticale nella gassificazione del carbone di liquore nero? Analisi Cinetica di Precisione

- Come funziona un forno a tubo sottovuoto? Padroneggiare la lavorazione precisa dei materiali ad alta temperatura

- Come fa un forno a diffusione a tre tubi a garantire la qualità degli strati di ossidazione termica? Ottenere una passivazione ad alta efficienza

- Qual è la funzione principale di un forno tubolare orizzontale nella sintesi di nanorod di ZnO? Guida esperta all'eccellenza CVD