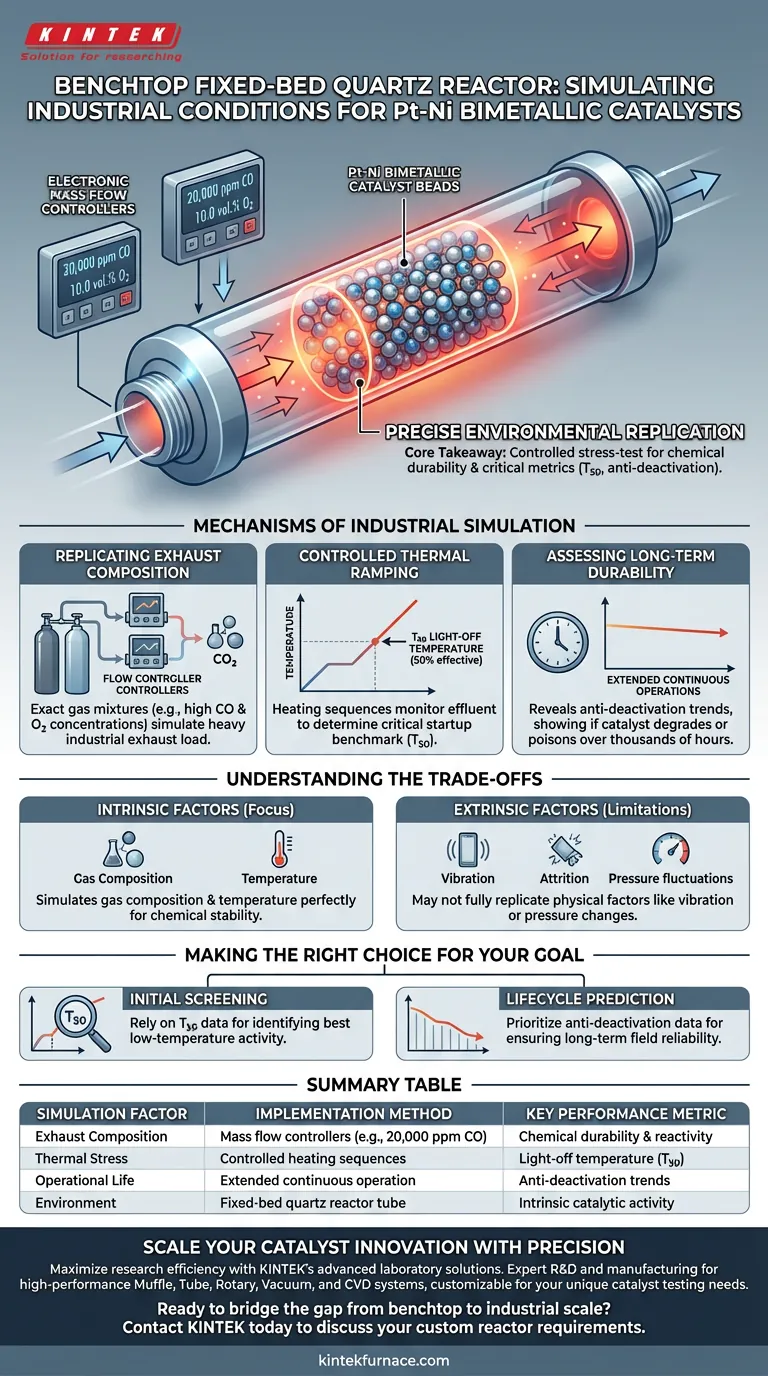

La replica precisa dell'ambiente è il meccanismo principale con cui un reattore al quarzo a letto fisso da banco simula le condizioni industriali. Utilizzando controller di flusso di massa elettronici per erogare miscele di gas esatte, come 20.000 ppm di CO e 10,0% in volume di O2, il sistema sottopone i catalizzatori bimetallici Pt-Ni agli stress chimici e termici specifici riscontrati nei flussi di scarico industriali reali.

Concetto chiave Il reattore funziona come un ambiente di test di stress controllato, isolando la durabilità chimica del catalizzatore mantenendo un flusso di gas continuo e ad alta concentrazione durante un funzionamento prolungato. Ciò consente la misurazione precisa di metriche di prestazione critiche, in particolare le temperature di accensione (T50) e le tendenze anti-disattivazione, prima di passare a prove industriali complete.

Meccanismi di simulazione industriale

Replicare la composizione dei gas di scarico

Per valutare efficacemente un catalizzatore, l'ambiente di prova deve rispecchiare l'aggressività chimica del mondo reale. Questo setup utilizza controller di flusso di massa elettronici per miscelare i gas in ricette precise.

Per i catalizzatori Pt-Ni, ciò comporta spesso alte concentrazioni di monossido di carbonio (CO) e ossigeno (O2). Il sistema garantisce che questi rapporti specifici (ad esempio, 20.000 ppm di CO) siano mantenuti rigorosamente, simulando il carico pesante di un tubo di scarico industriale.

Rampe termiche controllate

La stabilità non riguarda solo la gestione del gas, ma la gestione del calore durante l'elaborazione di tale gas. Il reattore utilizza sequenze di riscaldamento controllate per monitorare l'effluente della reazione.

Ciò consente ai ricercatori di identificare la temperatura di accensione (T50). Questa metrica indica la temperatura specifica alla quale il catalizzatore diventa efficace al 50%, un punto di riferimento critico per le fasi di avvio industriale.

Valutazione della durabilità a lungo termine

I catalizzatori industriali devono funzionare per migliaia di ore, non solo per minuti. Il reattore a letto fisso simula questo eseguendo funzionamenti continui prolungati.

Monitorando l'effluente per lunghi periodi, il sistema rivela le prestazioni anti-disattivazione. Ciò rivela se il catalizzatore Pt-Ni si degrada, si avvelena o perde efficienza nel tempo sotto attacco chimico costante.

Comprendere i compromessi

Fattori intrinseci vs. estrinseci

Sebbene questo setup sia eccellente per determinare la stabilità chimica, si concentra sull'attività catalitica intrinseca. Simula perfettamente la composizione del gas e la temperatura dell'ambiente industriale.

Tuttavia, si tratta di una simulazione a "letto fisso". Potrebbe non replicare completamente fattori industriali fisici come vibrazioni meccaniche, attrito fisico o fluttuazioni erratiche della pressione che si verificano negli impianti su larga scala.

Fare la scelta giusta per il tuo obiettivo

Quando interpreti i dati da un reattore al quarzo a letto fisso, considera la tua fase di sviluppo specifica:

- Se il tuo obiettivo principale è lo screening iniziale: Affidati ai dati T50 (temperatura di accensione) per identificare rapidamente quali rapporti Pt-Ni offrono la migliore attività a basse temperature.

- Se il tuo obiettivo principale è la previsione del ciclo di vita: Dai priorità ai dati sulle prestazioni anti-disattivazione derivanti da un funzionamento continuo prolungato per garantire che il catalizzatore non si guasti prematuramente sul campo.

Utilizza questa simulazione da banco per convalidare la robustezza chimica del tuo catalizzatore Pt-Ni prima di investire in costose produzioni su scala pilota.

Tabella riassuntiva:

| Fattore di simulazione | Metodo di implementazione | Metrica di prestazione chiave |

|---|---|---|

| Composizione dei gas di scarico | Controller di flusso di massa (ad esempio, 20.000 ppm di CO) | Durabilità e reattività chimica |

| Stress termico | Sequenze di riscaldamento controllate | Temperatura di accensione (T50) |

| Vita operativa | Funzionamento continuo prolungato | Tendenze anti-disattivazione |

| Ambiente | Tubo del reattore al quarzo a letto fisso | Attività catalitica intrinseca |

Scala la tua innovazione catalitica con precisione

Massimizza l'efficienza della tua ricerca con le soluzioni di laboratorio avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze specifiche di test sui catalizzatori. Sia che tu stia valutando la stabilità dei bimetallici Pt-Ni o simulando complessi flussi di scarico industriali, le nostre apparecchiature forniscono il controllo termico e chimico necessario per dati affidabili.

Pronto a colmare il divario tra banco e scala industriale? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di reattore personalizzato.

Guida Visiva

Riferimenti

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono alcune delle caratteristiche avanzate dei forni a tubo più elaborati? Sblocca il controllo di precisione per i processi ad alta temperatura

- Come funziona un forno a tubo sotto vuoto nella post-lavorazione del Ti6Al4V? Ottimizzare i risultati della produzione additiva

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Quali condizioni fornisce un reattore tubolare per la riduzione dei catalizzatori? Maestria nell'attivazione di platino, rame e nichel

- Come contribuisce il controllo dell'atmosfera all'interno di un forno tubolare alla sintesi di catalizzatori di ossido cuproso (Cu2O)?

- Quali sono i requisiti di controllo della temperatura per SiC@SiO2 in-situ oxidation? Ottenere una stabilità termica precisa a 1100°C

- Qual è la funzione di un forno tubolare ad alta temperatura da laboratorio? Guida alla riduzione topotattica di film di nichelato

- Quale ruolo svolge un forno tubolare nel processo di idrogenazione delle leghe Ti6Al4V? Controllo della diffusione dell'idrogeno