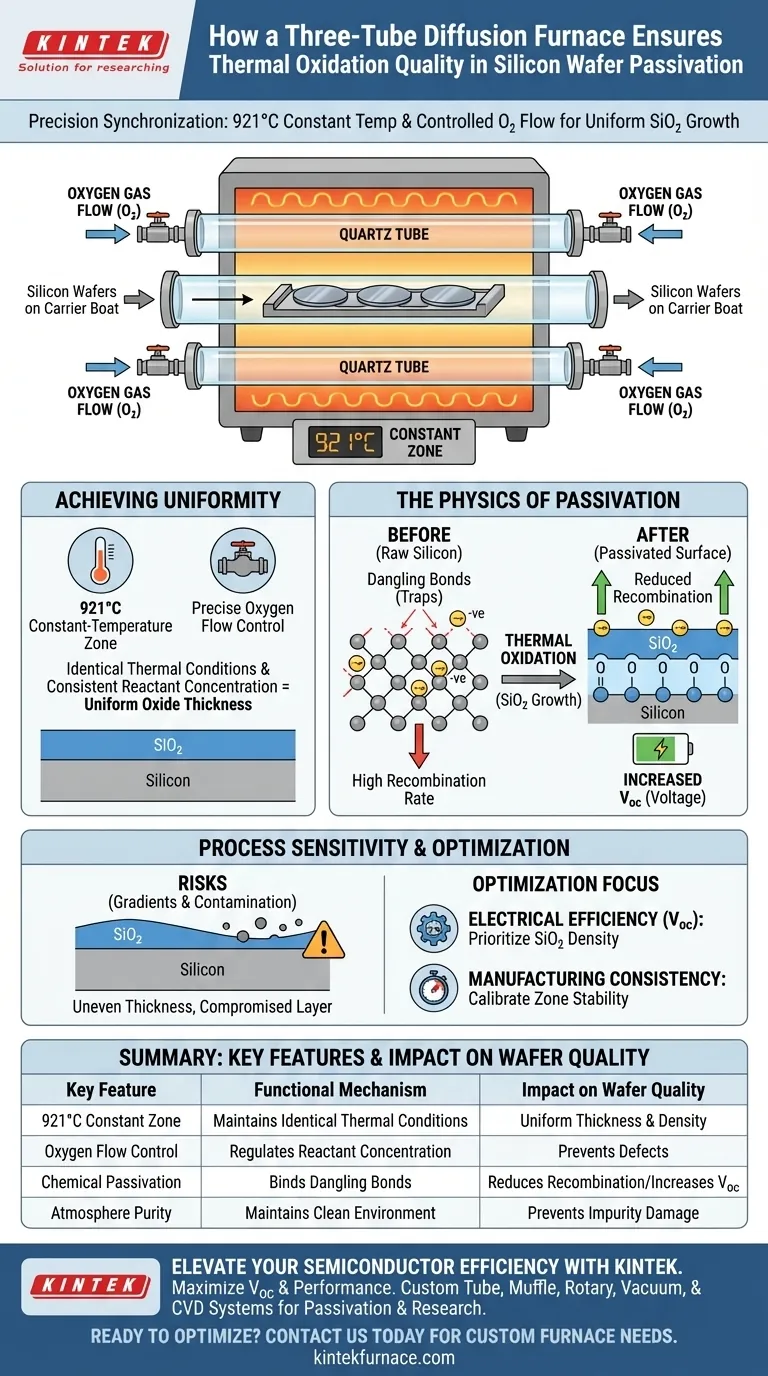

La qualità degli strati di ossidazione termica in un forno a diffusione a tre tubi è garantita dalla precisa sincronizzazione del flusso di gas ossigeno e dalla regolazione della temperatura ad alta precisione. Mantenendo una rigorosa zona a temperatura costante, tipicamente intorno ai 921°C, il sistema fa crescere uno strato denso e uniformemente spesso di biossido di silicio (SiO2) che è fondamentale per le prestazioni del wafer.

Concetto Chiave: Il valore principale di questo forno non è solo il riscaldamento, ma la "passivazione" chimica. Creando una barriera ossidativa uniforme, il forno neutralizza efficacemente i difetti superficiali, prevenendo la perdita di elettroni e aumentando direttamente la tensione a circuito aperto (Voc) della batteria.

Ottenere l'uniformità dello strato

La Zona a Temperatura Costante

Il forno si basa su una zona a temperatura costante estesa per garantire che ogni parte del wafer di silicio sia esposta a condizioni termiche identiche.

Operare ad alte temperature, come il punto di riferimento di 921°C, crea l'ambiente ideale per una crescita ossidativa stabile.

Controllo del Flusso di Gas

L'uniformità è ulteriormente garantita dalla rigorosa regolazione del flusso di gas ossigeno nel tubo.

Questo controllo assicura che la concentrazione del reagente sia costante su tutta la superficie del wafer, prevenendo variazioni nello spessore dello strato di biossido di silicio.

La Fisica della Passivazione

Riparazione dei "Legami Pendenti"

Le superfici grezze di silicio contengono difetti atomici noti come "legami pendenti", che sono essenzialmente connessioni chimiche interrotte.

Il processo di ossidazione termica utilizza lo strato di SiO2 cresciuto per legarsi chimicamente a questi difetti. Questo processo è noto come passivazione.

Riduzione della Ricombinazione Superficiale

Quando i legami pendenti vengono lasciati incontrollati, agiscono come trappole per i portatori di carica, portando a un alto "tasso di ricombinazione superficiale".

Passivando la superficie, il forno abbassa drasticamente questo tasso di ricombinazione, garantendo che gli elettroni generati vengano raccolti anziché persi.

Impatto sulla Tensione (Voc)

Il risultato diretto di una minore ricombinazione è un aumento della tensione a circuito aperto (Voc).

Questa metrica è essenziale per l'efficienza complessiva del dispositivo, rendendo la qualità dello strato di ossidazione termica un fattore determinante nelle prestazioni finali della batteria.

Comprensione della Sensibilità del Processo

Il Rischio di Gradienti Termici

L'efficacia dello strato di passivazione dipende interamente dalla stabilità della zona di temperatura.

Qualsiasi fluttuazione o gradiente all'interno della zona "costante" comporterà uno spessore ossidativo non uniforme, compromettendo la densità e le qualità protettive dello strato.

Purezza e Contaminazione

Mentre il processo di diffusione introduce ossigeno intenzionalmente, l'ambiente deve rimanere privo di contaminanti indesiderati.

Proprio come i forni a vuoto vengono utilizzati in altri contesti per prevenire corrosione e impurità, il forno a diffusione deve mantenere un ambiente pulito per garantire che lo strato di SiO2 rimanga puro e strutturalmente solido.

Ottimizzazione per le Prestazioni del Dispositivo

Per massimizzare i benefici di un forno a diffusione a tre tubi, il tuo focus operativo dovrebbe allinearsi ai tuoi specifici obiettivi di efficienza.

- Se il tuo obiettivo principale è l'Efficienza Elettrica (Voc): Dai priorità alla densità dello strato di SiO2 per garantire la massima neutralizzazione dei legami pendenti.

- Se il tuo obiettivo principale è la Consistenza di Produzione: Concentrati sulla calibrazione della lunghezza e della stabilità della zona a temperatura costante per garantire uno spessore uniforme su tutti i wafer.

In definitiva, il forno a diffusione a tre tubi trasforma il silicio grezzo in un componente ad alta efficienza trasformando una delicata reazione chimica superficiale in un processo industriale controllato e ripetibile.

Tabella Riassuntiva:

| Caratteristica Chiave | Meccanismo Funzionale | Impatto sulla Qualità del Wafer |

|---|---|---|

| Zona Costante 921°C | Mantiene condizioni termiche identiche attraverso il tubo | Garantisce spessore e densità ossidativa uniformi |

| Controllo Flusso Ossigeno | Regola la concentrazione dei reagenti durante la crescita | Previene variazioni di spessore e difetti dello strato |

| Passivazione Chimica | Lega i legami pendenti sulle superfici del silicio | Riduce la ricombinazione superficiale e aumenta la Voc |

| Purezza Atmosfera | Mantiene un ambiente pulito e controllato | Impedisce alle impurità di compromettere la struttura del SiO2 |

Migliora la Tua Efficienza Semiconduttrice con KINTEK

Massimizza le prestazioni del tuo dispositivo e la tensione a circuito aperto (Voc) con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperti e produzione di precisione, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue specifiche esigenze di laboratorio o industriali ad alta temperatura. Sia che tu richieda stabilità assoluta della temperatura per la passivazione o ambienti ad alta purezza per la ricerca sui materiali, i nostri forni forniscono la coerenza che il tuo processo richiede.

Pronto a ottimizzare il tuo processo di ossidazione termica? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale intervallo di temperatura possono raggiungere i forni tubolari da laboratorio?Esplorate le soluzioni ad alta temperatura per il vostro laboratorio

- Perché viene utilizzato un tubo di quarzo per la sintesi di GeTe sottovuoto? Garantire la purezza del materiale e la precisione stechiometrica

- Cos'è un forno a tubo ad alta temperatura? Ottieni un controllo preciso del calore e dell'atmosfera

- Come si confronta un forno a tubo a caduta (drop tube furnace) con un forno a tubo orizzontale? Scegli il forno giusto per il tuo processo

- Qual è la funzione di un forno tubolare a doppia zona nella LPCVD? Sintesi precisa di nanofogli di MnSe

- Quali sono le applicazioni primarie dei forni tubolari da laboratorio nella scienza e ingegneria dei materiali? Calore di precisione per materiali avanzati

- Perché sono necessari il sottovuoto e i tubi di quarzo per il trattamento termico di FeSiBPCCuNb? Ottenere proprietà magnetiche pure

- Qual è la differenza tra un forno tubolare a vuoto e un forno tubolare standard? Scegli il forno giusto per il tuo laboratorio