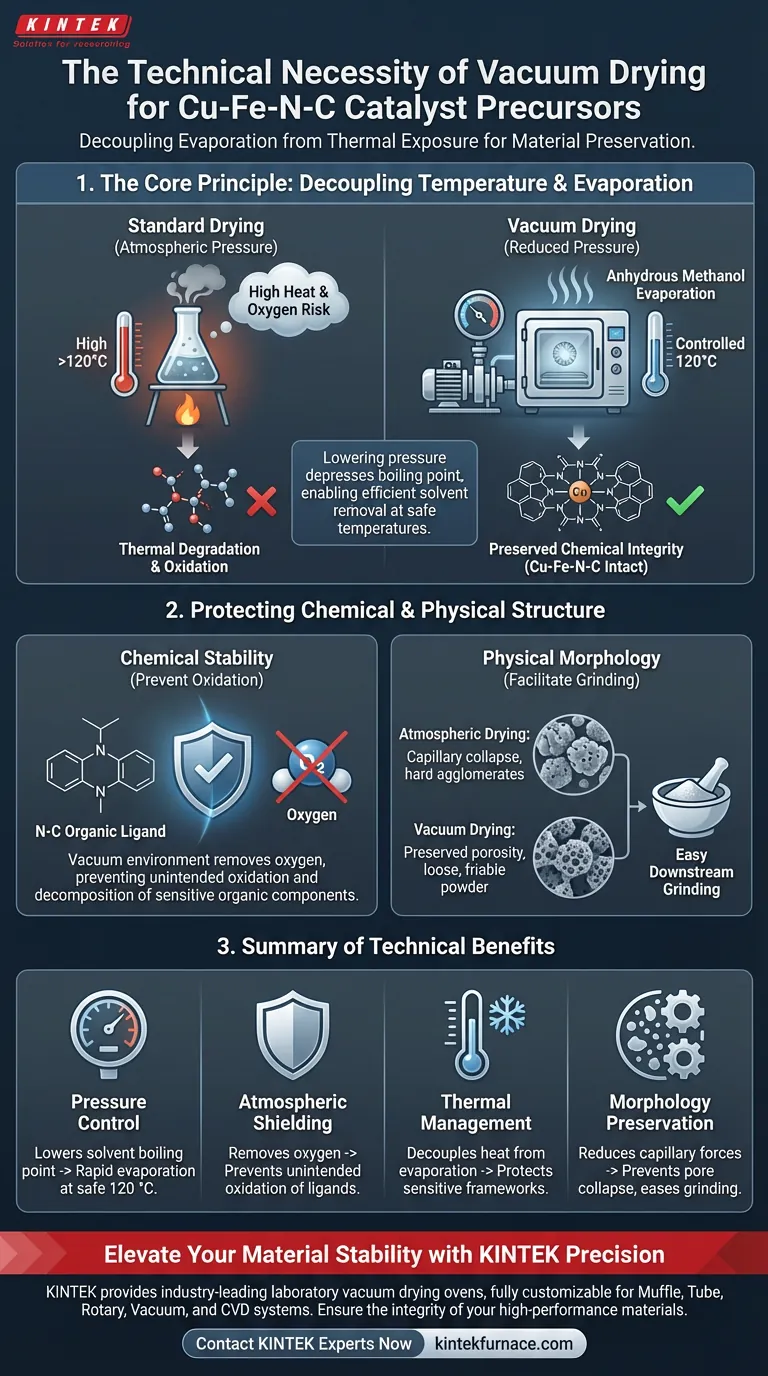

La necessità tecnica di un forno di essiccazione sotto vuoto da laboratorio risiede nella sua capacità di disaccoppiare i tassi di evaporazione dall'elevata esposizione termica. Riducendo significativamente la pressione ambientale, il forno consente al solvente residuo di metanolo anidro di evaporare rapidamente a una temperatura controllata di 120 °C. Questo ambiente specifico è fondamentale per prevenire l'ossidazione o la decomposizione involontaria dei componenti organici all'interno del precursore Cu-Fe-N-C, garantendo che la struttura chimica rimanga intatta per le successive lavorazioni.

Concetto chiave L'essiccazione sotto vuoto non è semplicemente un metodo più rapido per rimuovere l'umidità; è una strategia di conservazione per architetture chimiche sensibili. Abbassando il punto di ebollizione dei solventi, protegge l'impalcatura organica del precursore dalla degradazione termica e dallo stress ossidativo, garantendo che il materiale mantenga le proprietà fisiche specifiche richieste per una macinazione efficace.

La termodinamica della conservazione

Disaccoppiare temperatura ed evaporazione

La principale sfida tecnica nella lavorazione dei precursori Cu-Fe-N-C è la rimozione del solvente senza distruggere il materiale. L'essiccazione standard si basa sul calore per raggiungere il punto di ebollizione del solvente.

Un forno sottovuoto altera questa dinamica abbassando la pressione ambientale. Ciò deprime il punto di ebollizione del metanolo anidro, consentendogli di vaporizzare in modo efficiente a 120 °C. Ciò garantisce la completa rimozione del solvente senza richiedere temperature che altrimenti danneggerebbero il catalizzatore.

Protezione dell'integrità organica

I componenti "N-C" (azoto-carbonio) del precursore sono spesso organici e termicamente sensibili. Le alte temperature combinate con l'ossigeno atmosferico possono portare a una rapida ossidazione o decomposizione.

Operando sottovuoto, si rimuove la fonte di ossigeno e si mantiene l'energia termica al di sotto della soglia di degradazione organica. Ciò mantiene la precisa stechiometria chimica richiesta affinché il catalizzatore funzioni correttamente.

Struttura fisica e processabilità

Prevenire il collasso strutturale

Oltre alla protezione chimica, il metodo di essiccazione determina la morfologia fisica della polvere. L'essiccazione ad alta temperatura a pressione atmosferica può causare il collasso dei pori a causa delle forze capillari o portare a un agglomeramento duro (formazione di grumi).

L'essiccazione sottovuoto favorisce un processo di evaporazione più delicato. Ciò preserva la struttura porosa interna del materiale, che è vitale per mantenere un'elevata area superficiale specifica, una metrica chiave per l'attività catalitica.

Facilitare la macinazione a valle

Il riferimento principale indica che l'obiettivo finale di questa fase di essiccazione è preparare la polvere per la macinazione.

L'essiccazione sottovuoto tende a produrre una struttura interna più "sciolta" piuttosto che una torta dura e sinterizzata. Questa friabilità è tecnicamente necessaria perché consente al precursore di essere facilmente macinato in una polvere fine e uniforme, garantendo una distribuzione uniforme della dimensione delle particelle nell'applicazione finale.

Comprendere i compromessi

Il rischio di ebollizione violenta del solvente

Sebbene l'essiccazione sottovuoto sia efficiente, l'applicazione di un vuoto profondo troppo rapidamente può causare "ebollizione violenta", in cui il solvente bolle violentemente invece di evaporare costantemente. Ciò può schizzare il materiale precursore all'interno del forno, causando perdita di campione o contaminazione incrociata.

Complessità dell'attrezzatura vs. Necessità

I forni sottovuoto aggiungono complessità rispetto ai forni a convezione standard. Richiedono pompe per vuoto, manutenzione delle guarnizioni e un attento monitoraggio dei livelli di pressione. Tuttavia, per i precursori Cu-Fe-N-C, questa complessità aggiunta è un requisito non negoziabile a causa della sensibilità dei componenti organici all'ossidazione.

Fare la scelta giusta per il tuo obiettivo

La scelta dei parametri di essiccazione dovrebbe essere dettata dalle specifiche vulnerabilità del tuo materiale.

- Se la tua attenzione principale è la stabilità chimica: Dai priorità ai livelli di vuoto che consentono l'evaporazione a temperature ben al di sotto della soglia di decomposizione dei tuoi leganti organici (ad esempio, mantenendo 120 °C per proteggere le strutture Cu-Fe-N-C).

- Se la tua attenzione principale è la morfologia fisica: Assicurati una graduale riduzione della pressione per prevenire il collasso dei pori, garantendo che la polvere risultante sia sciolta e porosa per una facile macinazione.

Controllando la pressione, trasformi l'essiccazione da un processo di riscaldamento distruttivo a un passaggio preciso che preserva la struttura.

Tabella riassuntiva:

| Caratteristica | Necessità tecnica | Vantaggio per i precursori Cu-Fe-N-C |

|---|---|---|

| Controllo della pressione | Abbassa il punto di ebollizione del solvente | Rapida evaporazione del metanolo a 120 °C sicuri |

| Schermatura atmosferica | Rimuove l'ossigeno dalla camera | Previene l'ossidazione involontaria dei leganti azoto-carbonio |

| Gestione termica | Disaccoppia il calore dall'evaporazione | Protegge le delicate impalcature organiche dalla degradazione |

| Conservazione della morfologia | Riduce le forze capillari | Previene il collasso dei pori e facilita la facile macinazione |

Migliora la stabilità del tuo materiale con la precisione KINTEK

La conservazione della delicata architettura chimica dei catalizzatori Cu-Fe-N-C richiede un controllo termico e atmosferico preciso. KINTEK fornisce forni di essiccazione sottovuoto da laboratorio leader del settore, progettati per proteggere i tuoi precursori più sensibili dall'ossidazione e dal collasso strutturale.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Assicurati l'integrità dei tuoi materiali ad alte prestazioni e ottimizza i tuoi processi di macinazione a valle oggi stesso.

Pronto a perfezionare la tua lavorazione termica di laboratorio?

Contatta subito gli esperti KINTEK

Guida Visiva

Riferimenti

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché la sbavatura a stadi è necessaria per i corpi verdi ceramici a perovskite? Prevenire le crepe con un controllo di precisione

- Qual è la funzione dell'ambiente a 1500 °C nella carbonizzazione del legno? Sbloccare carbonio funzionale ad alte prestazioni

- Qual è lo scopo dell'utilizzo di cilindri di azoto e flussimetri? Garantire un recupero superiore della fibra di carbonio

- Qual è il significato dell'utilizzo di un forno di ricottura a 650°C per i rulli compositi 42CrMo/Cr5 dopo la forgiatura?

- Quali vantaggi tecnici offre un forno a rulli a canale singolo? Ottimizza i tuoi cicli di sinterizzazione rapida

- Qual è lo scopo dell'utilizzo di un forno a essiccazione a getto d'aria da laboratorio a 107°C per 17 ore per la riformulazione dei catalizzatori?

- Perché è necessario introdurre gas argon ad alta purezza per i compositi a matrice di alluminio? Assicurare il successo della sinterizzazione con KINTEK

- Qual è la logica di progettazione dietro la struttura del reattore a doppio strato utilizzata nel processo ITSP? Ottimizza la qualità del tuo carburante