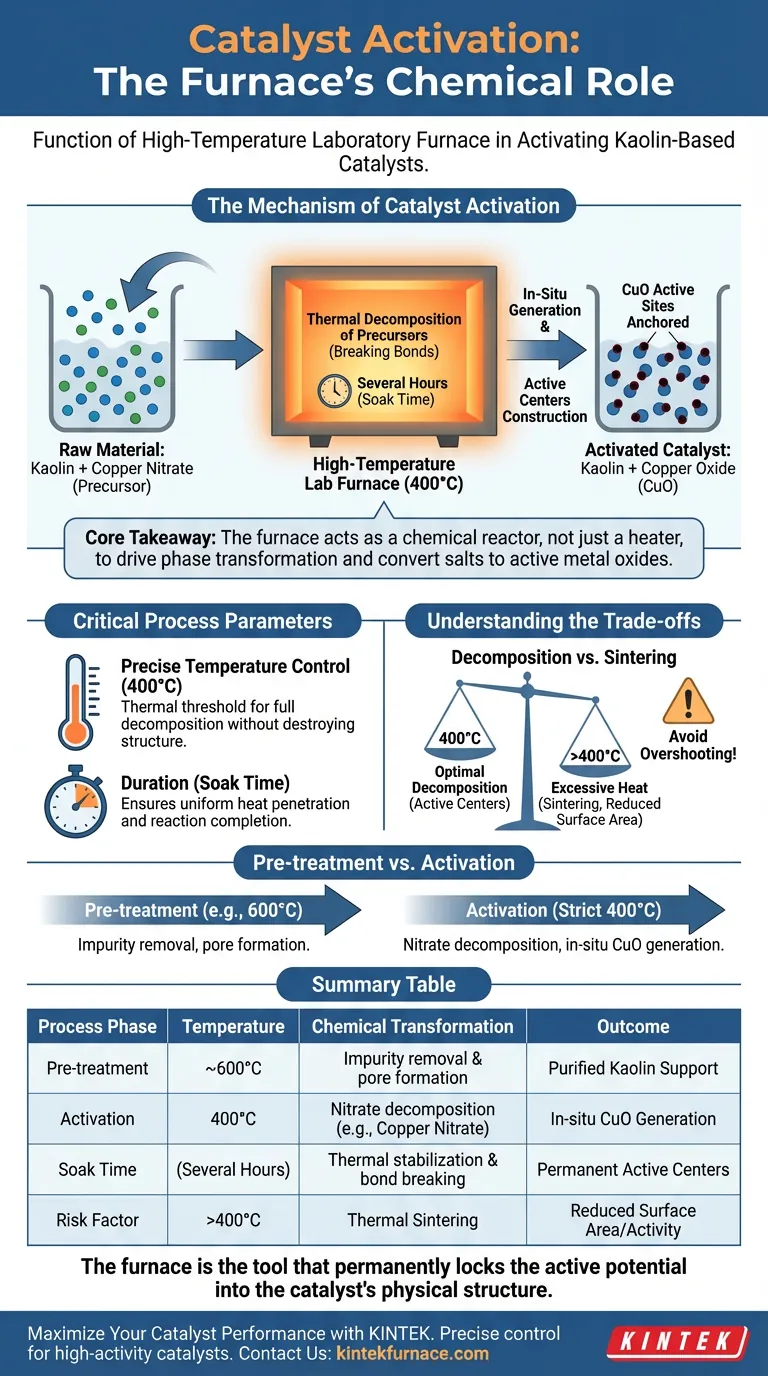

La funzione specifica di un forno da laboratorio ad alta temperatura durante l'attivazione di catalizzatori a base di caolino è quella di facilitare la decomposizione chimica dei precursori metallici in agenti catalitici attivi.

In particolare, per il caolino caricato con nitrato di rame, il forno mantiene una temperatura costante di 400°C per diverse ore. Questo trattamento termico decompone il nitrato di rame, con conseguente generazione in situ di ossido di rame (CuO). Questa conversione è il passaggio fondamentale che costruisce i centri attivi sulla struttura di supporto, trasformando efficacemente una miscela inerte in un catalizzatore funzionale.

Concetto chiave Il forno agisce non solo come un dispositivo di riscaldamento, ma come un reattore chimico che guida la trasformazione di fase dei precursori del catalizzatore. Il suo ruolo principale è convertire sali metallici (come il nitrato di rame) in ossidi metallici attivi (come il CuO) attraverso una calcinazione precisa, ancorandoli al supporto di caolino per creare siti attivi stabili.

Il Meccanismo di Attivazione del Catalizzatore

Il processo di attivazione è una trasformazione chimica guidata dal calore. Comprendere cosa accade all'interno del forno spiega perché questa attrezzatura è il fulcro della preparazione del catalizzatore.

Decomposizione Termica dei Precursori

La materia prima che entra nel forno è argilla caolinitica impregnata con un sale metallico, tipicamente nitrato di rame. Nella sua forma grezza, questo sale è cataliticamente inattivo. Il forno fornisce l'energia necessaria per rompere i legami chimici del nitrato.

Generazione In Situ di Fasi Attive

A una temperatura sostenuta di 400°C, i composti nitrati si decompongono. Questo processo lascia l'ossido di rame (CuO) direttamente sulla superficie del caolino. Poiché ciò avviene "in situ" (sul posto), l'ossido si forma intimamente con la struttura di supporto, anziché essere miscelato meccanicamente in seguito.

Costruzione di Centri Attivi

L'obiettivo finale di questo ciclo di riscaldamento è la creazione di centri attivi. Questi sono i siti atomici specifici in cui avverranno le future reazioni chimiche. Senza questo trattamento termico, il materiale sarebbe semplicemente argilla ricoperta di sale; il forno lo trasforma in un materiale strutturato in grado di accelerare le reazioni chimiche.

Parametri Critici del Processo

Affinché l'attivazione abbia successo, il forno deve fornire più di un semplice calore elevato; deve fornire un ambiente controllato.

Controllo Preciso della Temperatura

La temperatura target di 400°C non è arbitraria. È la soglia termica specifica richiesta per decomporre completamente il nitrato di rame senza distruggere la struttura sottostante del caolino. Il forno deve mantenere questa temperatura con precisione per garantire che la conversione chimica sia uniforme su tutto il lotto.

Durata e Stabilità Termica

Il processo richiede che la temperatura venga mantenuta costante per diverse ore. Questo "tempo di permanenza" assicura che il calore penetri nel nucleo del materiale e che la reazione di decomposizione venga completata. Se la temperatura del forno fluttua, il catalizzatore risultante potrebbe avere un'attività non uniforme o siti attivi incompleti.

Comprensione dei Compromessi

Sebbene il forno sia essenziale per l'attivazione, un uso improprio o una scelta errata dell'attrezzatura possono degradare le prestazioni del catalizzatore.

Decomposizione vs. Sinterizzazione

Esiste un delicato equilibrio nel trattamento termico. È necessario applicare calore sufficiente per decomporre il precursore (400°C), ma un calore eccessivo o il superamento della temperatura possono portare alla sinterizzazione. La sinterizzazione fa aggregare le particelle metalliche attive, riducendo drasticamente l'area superficiale e l'efficacia del catalizzatore.

Pre-trattamento vs. Attivazione

È importante distinguere tra il *pre-trattamento* del supporto grezzo e l'*attivazione* del catalizzatore finale. Mentre il caolino naturale grezzo potrebbe essere calcinato a temperature più elevate (ad esempio, 600°C) per rimuovere le impurità e aumentare la porosità, l'attivazione del catalizzatore caricato di rame avviene a una temperatura inferiore e più rigorosa (400°C). Confondere questi due setpoint può distruggere la fase di rame attiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi catalizzatori a base di caolino, applica questi principi alla tua strategia di lavorazione termica:

- Se il tuo obiettivo principale è l'Attività Chimica: Assicurati che il tuo forno possa mantenere esattamente 400°C senza fluttuazioni per garantire la completa conversione del nitrato di rame in ossido di rame (CuO).

- Se il tuo obiettivo principale è la Consistenza del Lotto: Verifica che il tuo forno abbia un'eccellente stabilità del campo termico in modo che ogni grammo di materiale riceva la stessa storia termica, prevenendo "punti morti" nel letto catalitico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Evita di superare la temperatura di attivazione necessaria; un calore più elevato non significa una migliore attivazione e spesso porta al collasso della struttura dei pori del catalizzatore.

Il forno è lo strumento che blocca permanentemente il potenziale attivo nella struttura fisica del catalizzatore.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Trasformazione Chimica | Risultato |

|---|---|---|---|

| Pre-trattamento | ~600°C | Rimozione impurità e formazione pori | Supporto di Caolino Purificato |

| Attivazione | 400°C | Decomposizione nitrati (es. Nitrato di Rame) | Generazione In Situ di CuO |

| Tempo di Permanenza | Diverse Ore | Stabilizzazione termica e rottura legami | Centri Attivi Permanenti |

| Fattore di Rischio | >400°C | Sinterizzazione Termica | Riduzione Area Superficiale/Attività |

Massimizza le Prestazioni del Tuo Catalizzatore con KINTEK

Il controllo preciso della temperatura fa la differenza tra un catalizzatore ad alta attività e un lotto fallito. In KINTEK, comprendiamo che la stabilità termica è fondamentale per la delicata generazione in situ di centri attivi sui supporti di caolino.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: I nostri sistemi sono progettati per prevenire il superamento della temperatura e la sinterizzazione.

- Soluzioni Versatili: Che tu abbia bisogno di sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, forniamo gli strumenti necessari per una calcinazione sofisticata.

- Personalizzabili per le Tue Esigenze: Adattiamo i nostri forni da laboratorio ad alta temperatura per soddisfare le tue specifiche esigenze di soglia termica e tempo di permanenza.

Assicurati che i tuoi precursori catalitici si trasformino in siti attivi stabili e ad alte prestazioni con la nostra tecnologia leader del settore.

Contatta KINTEK Oggi per Migliorare l'Efficienza del Tuo Laboratorio

Guida Visiva

Riferimenti

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale di un forno di essiccazione da laboratorio nella pirolisi del torsolo di cotone? Garantire l'integrità dei dati

- Qual è la funzione di un forno essiccatore da laboratorio nella lavorazione dei rifiuti NdFeB? Garantire la purezza nel recupero delle terre rare

- Qual è la funzione del dispositivo di riscaldamento nel metodo micro-Kjeldahl? Padroneggiare l'analisi delle proteine nei funghi

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Perché è richiesta una pressione di 10^-6 mbar per il PLD di CZTS? Garantire la deposizione di film sottili puri e ad alta efficienza

- Qual è la funzione di un sistema di insufflazione dall'alto di ossigeno-azoto? Controllo di precisione per fusione ad alta resa

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento dei campioni negli esperimenti di cattura del gas di iodio?

- Perché i catalizzatori devono essere sottoposti a un pretrattamento ad alta temperatura? Assicura dati precisi sull'ossidazione del CO con KINTEK