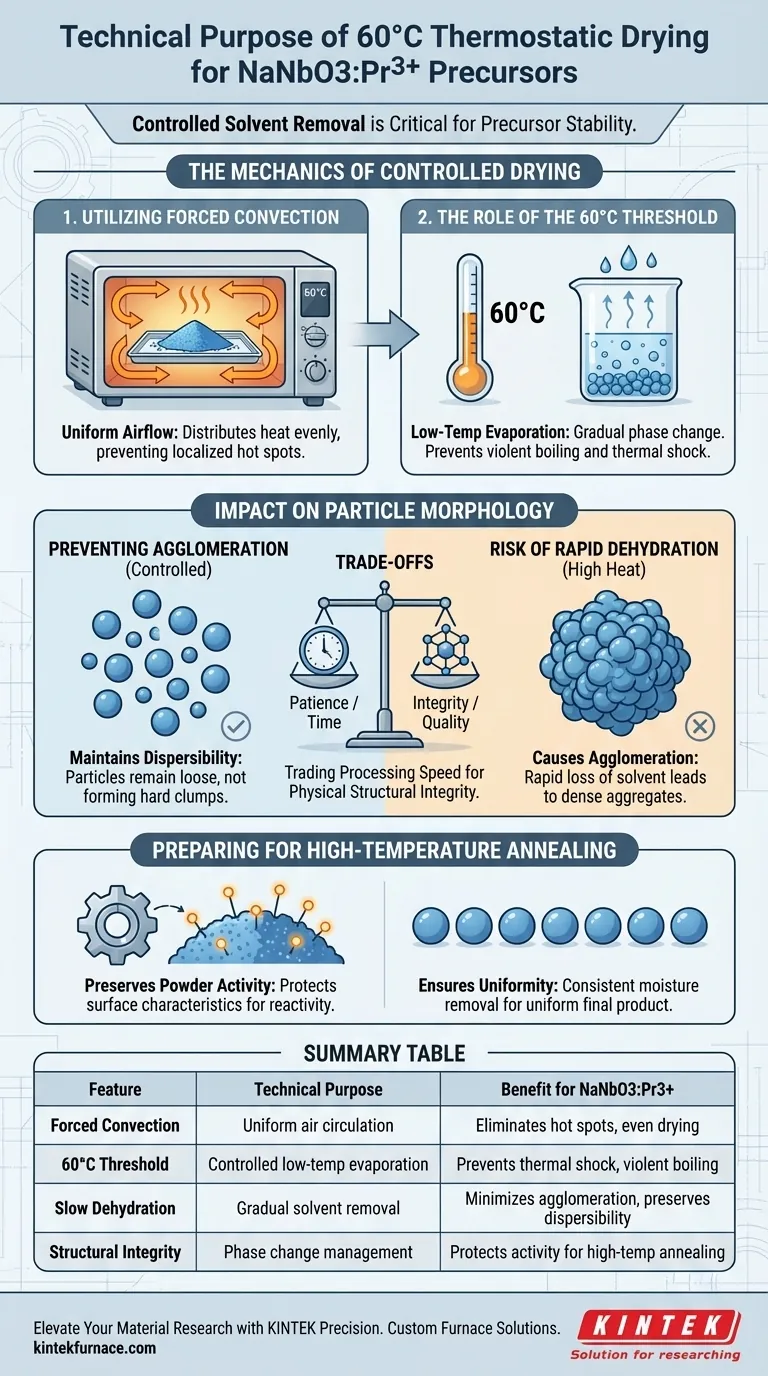

La rimozione controllata del solvente è fondamentale per la stabilità del precursore. Lo scopo tecnico dell'utilizzo di un forno di essiccazione termostatico elettrico a 60 °C è quello di eliminare uniformemente l'umidità e i solventi residui dai precursori NaNbO3:Pr3+ utilizzando la convezione forzata. Questo specifico trattamento termico previene i danni strutturali associati alla rapida disidratazione, garantendo che il materiale rimanga fisicamente idoneo per le successive lavorazioni.

Mantenendo un ambiente controllato a bassa temperatura, questo processo previene l'agglomerazione delle particelle e preserva la naturale disperdibilità della polvere. Questo passaggio è fondamentale per mantenere l'attività della polvere richiesta per sintetizzare prodotti finali di alta qualità.

La Meccanica dell'Essiccazione Controllata

Utilizzo della Convezione Forzata

Il forno termostatico elettrico opera sul principio della convezione forzata.

Questo meccanismo fa circolare continuamente aria riscaldata all'interno della camera.

Il flusso d'aria costante garantisce una distribuzione uniforme del calore, prevenendo "punti caldi" localizzati che potrebbero essiccare in modo non uniforme il lotto di precursore.

Il Ruolo della Soglia dei 60 °C

Operare a 60 °C crea un distinto "ambiente a bassa temperatura".

Questa temperatura è sufficiente per far evaporare acqua e solventi comuni senza indurre ebollizione violenta o shock termico.

Consente un graduale cambiamento di fase da liquido a vapore, che è meno dannoso per la struttura del materiale rispetto all'essiccazione ad alta temperatura.

Impatto sulla Morfologia delle Particelle

Prevenire l'Agglomerazione delle Particelle

Il rischio principale durante la fase di essiccazione dei precursori NaNbO3:Pr3+ è l'agglomerazione delle particelle.

Se la disidratazione avviene troppo rapidamente, le particelle tendono a legarsi strettamente tra loro, formando grumi duri.

L'essiccazione controllata a 60 °C mitiga questo problema, mantenendo le particelle separate e prevenendo la formazione di aggregati densi.

Mantenere la Disperdibilità

Affinché il precursore funzioni correttamente nelle fasi successive, deve mantenere un'elevata disperdibilità.

Ciò significa che le particelle dovrebbero rimanere sciolte e capaci di distribuirsi uniformemente.

Il processo di essiccazione termostatica preserva questa caratteristica fisica, assicurando che la polvere non si fonda in una massa non lavorabile.

Preparazione per la Ricottura ad Alta Temperatura

Preservare l'Attività della Polvere

L'obiettivo finale del precursore è subire una ricottura ad alta temperatura per formare la struttura cristallina finale.

Per farlo efficacemente, la polvere deve mantenere la sua "attività" chimica o reattività.

L'essiccazione delicata protegge le caratteristiche superficiali che guidano queste reazioni, garantendo che il materiale risponda correttamente quando la temperatura verrà successivamente aumentata.

Garantire l'Uniformità

Un precursore uniforme porta a un prodotto finale uniforme.

Rimuovendo i solventi in modo coerente in tutto il lotto, il forno garantisce che ogni parte del campione entri nella fase di ricottura nello stesso stato.

Comprendere i Compromessi

Il Costo della Pazienza

Il principale compromesso dell'essiccazione a 60 °C è il tempo.

Poiché la temperatura è relativamente bassa, la rimozione dell'umidità è un processo più lento rispetto ai metodi ad alta temperatura.

In sostanza, stai scambiando la velocità di lavorazione con l'integrità strutturale fisica.

Rischi di Rapida Disidratazione

Tentare di accelerare questo processo aumentando la temperatura vanifica lo scopo della preparazione del precursore.

La rapida disidratazione provoca proprio l'agglomerazione che questo passaggio è progettato per evitare.

Una volta che le particelle si sono agglomerate a causa del calore elevato, è spesso impossibile ripristinare la loro disperdibilità, compromettendo permanentemente la qualità del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi di NaNbO3:Pr3+, considera i seguenti suggerimenti in base ai tuoi obiettivi:

- Se la tua priorità principale è la Qualità del Prodotto Finale: Dai priorità al ciclo di convezione forzata a 60 °C per massimizzare l'attività della polvere e ridurre al minimo i difetti.

- Se la tua priorità principale è la Coerenza del Processo: Affidati al controllo termostatico per garantire che ogni lotto entri nella fase di ricottura con un contenuto di umidità identico.

La rigorosa aderenza a questo protocollo di essiccazione a bassa temperatura è il modo più efficace per garantire un precursore disperdibile e ad alta attività.

Tabella Riassuntiva:

| Caratteristica | Scopo Tecnico | Beneficio per NaNbO3:Pr3+ |

|---|---|---|

| Convezione Forzata | Circolazione uniforme dell'aria | Elimina i punti caldi localizzati e garantisce un'essiccazione uniforme |

| Soglia dei 60 °C | Evaporazione controllata a bassa temperatura | Previene shock termico ed ebollizione violenta dei solventi |

| Lenta Disidratazione | Rimozione graduale del solvente | Minimizza l'agglomerazione delle particelle e preserva la disperdibilità |

| Integrità Strutturale | Gestione del cambiamento di fase | Protegge l'attività superficiale per la ricottura ad alta temperatura |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere lo stato perfetto del precursore richiede una coerenza termica assoluta. Presso KINTEK, siamo specializzati in soluzioni di laboratorio ad alte prestazioni su misura per la sintesi di materiali avanzati. Supportati da R&S esperta e produzione di livello mondiale, forniamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di essiccazione e ricottura.

Non lasciare che il calore incoerente comprometta l'attività della tua polvere. Collabora con KINTEK per garantire che ogni lotto soddisfi i più alti standard di purezza e disperdibilità.

Contatta oggi i nostri esperti tecnici per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessario un processo di ricottura ad alta temperatura in un forno sottovuoto per le CMSM? Sblocca la precisione delle membrane

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle polveri di rinforzo? | Migliora il legame composito

- Come migliora un forno di ricottura i film sottili di seleniuro di indio? Ottimizza oggi stesso l'efficienza energetica del tuo fotoanodo

- Quali sono i vantaggi dell'utilizzo di apparecchiature di sputtering al magnetron rispetto alla MBE? Soluzioni scalabili per transistor 2D

- Perché è necessaria una struttura di assemblaggio simmetrica per la laminazione a caldo di piastre placcate titanio-acciaio? Ottenere la planarità

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Perché l'ossidazione per crescita termica è preferita per i dielettrici di gate SiO2? Qualità superiore per TFT a-IGZO

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni