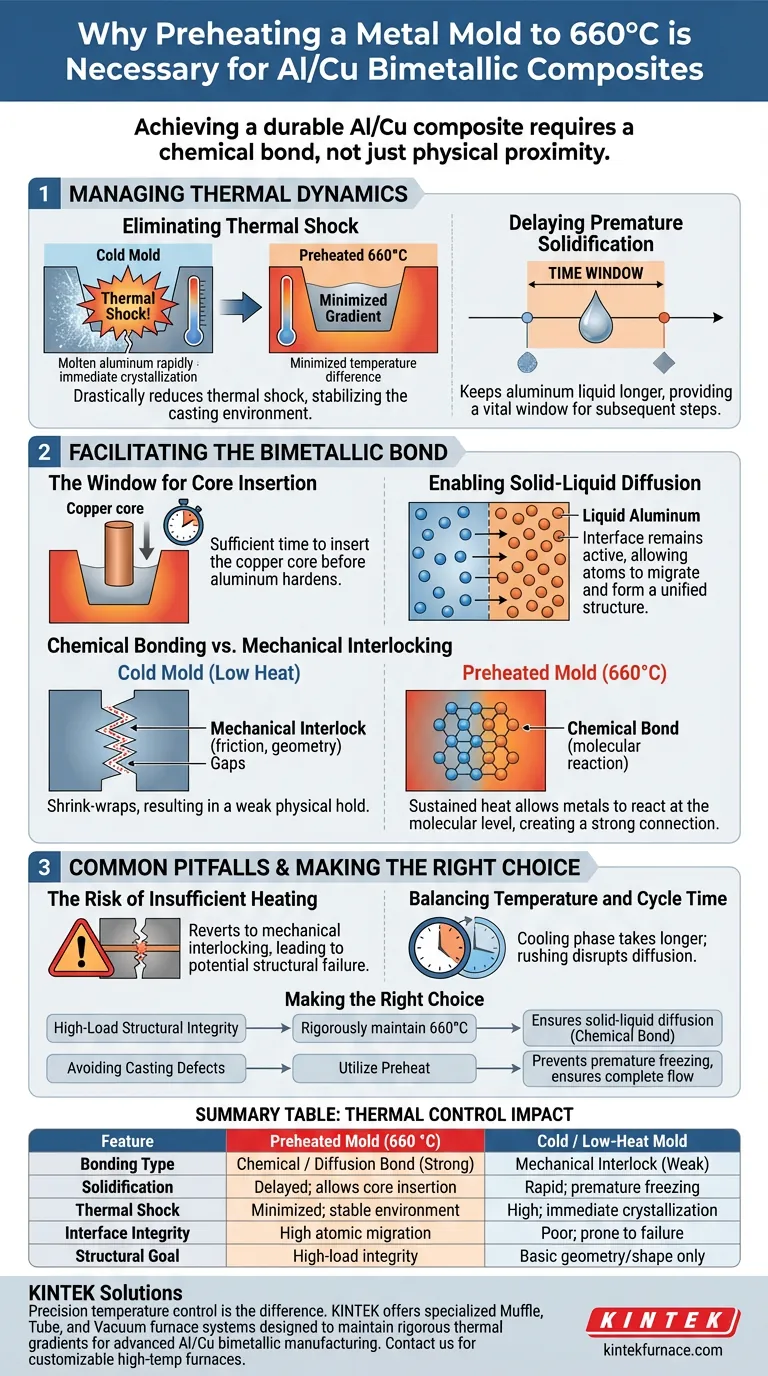

Il preriscaldamento dello stampo metallico a 660 °C è una misura critica di controllo del processo progettata per gestire i tempi di solidificazione e garantire l'integrità metallurgica. Mantenendo la temperatura dello stampo vicino al punto di fusione dell'alluminio, si impedisce al metallo fuso di solidificarsi immediatamente al contatto, creando l'ambiente termico necessario per una reazione chimica piuttosto che un semplice adattamento fisico.

Ottenere un composito Al/Cu durevole richiede più della vicinanza fisica; richiede un legame chimico. Il preriscaldamento dello stampo è la variabile critica che ritarda la solidificazione abbastanza a lungo da innescare una reazione di diffusione solido-liquido all'interfaccia.

Gestione delle dinamiche termiche

Eliminazione dello shock termico

Quando l'alluminio fuso entra in contatto con uno stampo freddo, la differenza di temperatura provoca un rapido raffreddamento e una cristallizzazione immediata sulle pareti dello stampo.

Il preriscaldamento dello stampo a 660 °C riduce drasticamente questo shock termico. Assicura che il gradiente termico tra il fuso e lo stampo sia minimizzato, stabilizzando l'ambiente di fusione.

Ritardo della solidificazione prematura

L'obiettivo principale di questa alta temperatura di preriscaldamento è mantenere l'alluminio allo stato liquido per un periodo di tempo più lungo.

Se l'alluminio si solidifica troppo rapidamente, il processo di fusione si blocca prima che la struttura composita possa essere formata correttamente. Questo ritardo fornisce una finestra temporale vitale per le successive fasi di lavorazione.

Facilitazione del legame bimetallico

La finestra per l'inserimento del nucleo

La produzione di questi compositi spesso comporta l'inserimento di un nucleo di rame nel fuso di alluminio.

Poiché lo stampo preriscaldato ritarda la solidificazione, c'è tempo sufficiente per inserire il nucleo di rame solido prima che l'alluminio si solidifichi attorno ad esso. Senza questo ritardo, l'inserimento sarebbe fisicamente impossibile o comporterebbe difetti significativi.

Abilitazione della diffusione solido-liquido

La ragione più critica del preriscaldamento è consentire la diffusione tra il rame solido e l'alluminio liquido.

A 660 °C, l'interfaccia tra i due metalli rimane attiva, consentendo agli atomi di migrare attraverso il confine. Questo movimento atomico è necessario per formare una struttura unificata.

Legame chimico vs. bloccaggio meccanico

Senza preriscaldamento, l'alluminio si restringerebbe attorno al rame, risultando in un bloccaggio meccanico. Questa è una debole presa fisica che si basa sull'attrito e sulla geometria.

Il preriscaldamento facilita un legame chimico. Il calore sostenuto consente ai metalli di reagire a livello molecolare, creando una connessione significativamente più forte e affidabile.

Errori comuni da evitare

Il rischio di riscaldamento insufficiente

Se la temperatura dello stampo scende significativamente al di sotto dei 660 °C, il processo ritorna al bloccaggio meccanico.

Potresti ottenere una fusione che sembra corretta, ma l'interfaccia mancherà di continuità chimica, portando a potenziali cedimenti strutturali sotto stress o cicli termici.

Bilanciare temperatura e tempo di ciclo

Sebbene le alte temperature siano necessarie per il legame, cambiano fondamentalmente il ciclo di produzione.

Gli operatori devono tenere conto del fatto che la fase di raffreddamento richiederà più tempo. Tentare di accelerare il raffreddamento dopo l'inserimento può interrompere il processo di diffusione che hai cercato di stabilire.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di produzione, allinea i tuoi controlli di temperatura con i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è l'integrità strutturale sotto carichi elevati: mantieni rigorosamente lo stampo a 660 °C per garantire la diffusione solido-liquido necessaria per un vero legame chimico.

- Se il tuo obiettivo principale è evitare difetti di fusione: utilizza il preriscaldamento per prevenire il congelamento prematuro, assicurando che l'alluminio scorra completamente attorno al nucleo di rame senza vuoti.

Trattando la temperatura come un ingrediente attivo nel processo di legame, trasformerai una semplice fusione in un composito ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Stampo preriscaldato (660 °C) | Stampo freddo / a bassa temperatura |

|---|---|---|

| Tipo di legame | Legame chimico / per diffusione (forte) | Bloccaggio meccanico (debole) |

| Solidificazione | Ritardata; consente l'inserimento del nucleo | Rapida; congelamento prematuro |

| Shock termico | Minimizzato; ambiente stabile | Alto; cristallizzazione immediata |

| Integrità dell'interfaccia | Elevata migrazione atomica | Scarsa; incline a cedimenti strutturali |

| Obiettivo strutturale | Integrità sotto carichi elevati | Solo geometria/forma di base |

Il controllo preciso della temperatura fa la differenza tra un debole accoppiamento meccanico e un legame chimico ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di forni muffola, a tubo e sottovuoto progettati per mantenere i rigorosi gradienti termici richiesti per la produzione avanzata di bimetallici Al/Cu. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura personalizzabile su misura per le tue esigenze di fusione uniche, la nostra tecnologia garantisce che i tuoi materiali raggiungano la massima integrità strutturale. Contatta KINTEK oggi stesso per aggiornare le capacità di trattamento termico del tuo laboratorio!

Guida Visiva

Riferimenti

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione dell'ambiente a 1500 °C nella carbonizzazione del legno? Sbloccare carbonio funzionale ad alte prestazioni

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Che tipo di materiali possono fondere i forni a crogiolo? Sblocca il potere della fusione versatile

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Perché è necessario determinare il limite di iperraffreddamento quando si misura il calore di fusione? Ottimizza la tua ricerca sui materiali

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Qual è lo scopo dell'utilizzo di una piastra in acciaio inossidabile preriscaldata durante la lavorazione del vetro fuso? Evitare stress termici.

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione