L'essiccazione sotto vuoto dei catalizzatori Ru/GNK è una fase di preparazione critica utilizzata per rimuovere umidità e solventi residui preservando l'integrità strutturale del catalizzatore. Utilizzando un vuoto a 60 °C, i ricercatori possono pulire efficacemente i pori interni del catalizzatore senza sottoporre il materiale allo stress termico dannoso associato all'essiccazione atmosferica ad alta temperatura.

L'essiccazione sotto vuoto protegge lo stato "come preparato" del catalizzatore abbassando i punti di ebollizione dei solventi, il che impedisce il collasso dei pori di supporto e impedisce alle particelle di rutenio di migrare o aggregarsi.

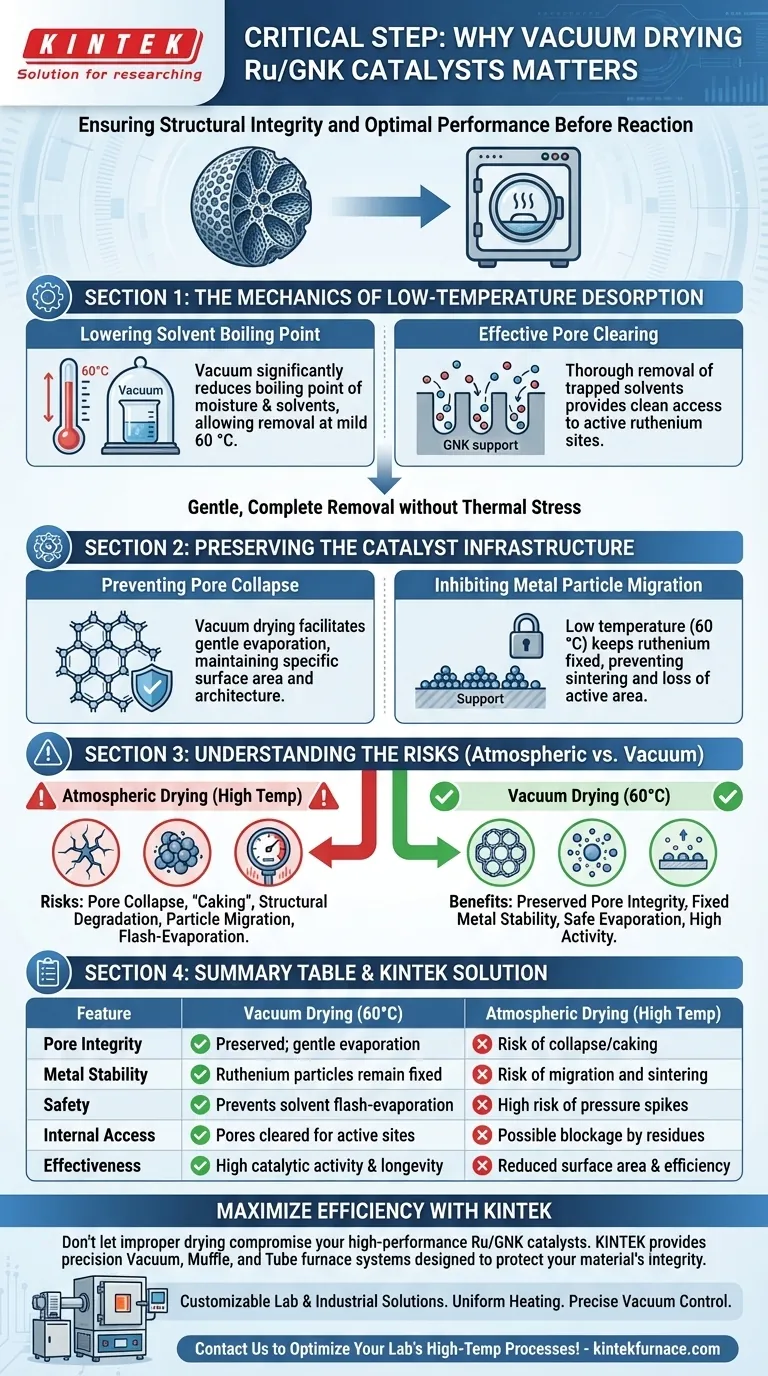

La meccanica del desorbimento a bassa temperatura

Abbassamento del punto di ebollizione del solvente

La funzione principale dell'ambiente sottovuoto è ridurre significativamente il punto di ebollizione dell'umidità e dei solventi intrappolati.

Ciò consente la rimozione completa dei liquidi a una temperatura mite di 60 °C, che altrimenti richiederebbe un calore molto più elevato in condizioni di pressione atmosferica standard.

Pulizia efficace dei pori

I solventi residui intrappolati in profondità nel supporto GNK (Graphitized Nano-Knitted) possono interferire con la reazione successiva se non vengono rimossi.

L'essiccazione sotto vuoto garantisce che questi pori vengano svuotati completamente, fornendo una superficie pulita affinché le molecole reagenti accedano ai siti attivi del rutenio.

Preservare l'infrastruttura del catalizzatore

Prevenzione del collasso dei pori

L'essiccazione ad alta temperatura a pressione atmosferica può causare rapida evaporazione e variazioni di pressione interne che portano al collasso della delicata struttura porosa del supporto.

L'essiccazione sotto vuoto facilita un processo di evaporazione più delicato, mantenendo l'area superficiale specifica e l'architettura del supporto GNK richieste per un'elevata attività catalitica.

Inibizione della migrazione delle particelle metalliche

Il calore eccessivo durante la fase di essiccazione innesca spesso la migrazione delle particelle metalliche sulla superficie del supporto.

Mantenendo la temperatura a 60 °C con l'assistenza del vuoto, le particelle di rutenio rimangono fisse nelle loro posizioni previste, prevenendo la sinterizzazione e la perdita di area superficiale attiva.

Comprensione dei compromessi e dei rischi

Essiccazione atmosferica vs. sottovuoto

L'essiccazione atmosferica è spesso più veloce e richiede attrezzature meno specializzate, ma presenta un alto rischio di "agglomerazione" o degrado strutturale.

Sebbene l'essiccazione sotto vuoto richieda un forno dedicato e tempi di elaborazione più lunghi per raggiungere un vuoto completo, la stabilità risultante del catalizzatore supera di gran lunga questi costi operativi minori.

Il pericolo dei solventi residui

Se un catalizzatore viene posto direttamente in un forno di reazione senza essiccazione sotto vuoto, i solventi residui possono evaporare istantaneamente ad alte temperature.

Questo "flash" può causare la frattura fisica delle particelle del catalizzatore e portare a picchi di pressione imprevedibili all'interno del recipiente di reazione.

Garantire prestazioni ottimali del catalizzatore

Per ottenere i migliori risultati con il tuo catalizzatore Ru/GNK, i parametri di essiccazione devono essere rigorosamente controllati per bilanciare efficienza e sicurezza del materiale.

- Se il tuo obiettivo principale è massimizzare la longevità del catalizzatore: Utilizza sempre l'essiccazione sotto vuoto a 60 °C per garantire che la struttura dei pori rimanga intatta per più cicli di reazione.

- Se il tuo obiettivo principale è prevenire la sinterizzazione dei metalli: Mantieni un vuoto costante per mantenere basse le temperature di essiccazione, assicurando che le particelle di rutenio non migrino e si aggreghino.

Dando priorità a questa fase di essiccazione controllata, ti assicuri che il catalizzatore entri nel forno di reazione nella sua forma più potente e stabile.

Tabella riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (60°C) | Essiccazione atmosferica (Alta temperatura) |

|---|---|---|

| Integrità dei pori | Preservata; evaporazione delicata | Rischio di collasso/agglomerazione |

| Stabilità del metallo | Le particelle di rutenio rimangono fisse | Rischio di migrazione e sinterizzazione |

| Sicurezza | Previene l'evaporazione istantanea dei solventi | Alto rischio di picchi di pressione |

| Accesso interno | Pori puliti per siti attivi | Possibile blocco da residui |

| Efficacia | Elevata attività catalitica e longevità | Ridotta area superficiale ed efficienza |

Massimizza l'efficienza del tuo catalizzatore con KINTEK

Non lasciare che un'essiccazione impropria comprometta i tuoi catalizzatori Ru/GNK ad alte prestazioni. Supportato da R&S esperti e produzione di livello mondiale, KINTEK fornisce sistemi di forni a vuoto, muffola e tubolari di precisione specificamente progettati per proteggere l'integrità strutturale del tuo materiale.

Sia che tu necessiti di forni da laboratorio personalizzabili o di soluzioni su scala industriale, le nostre attrezzature garantiscono un riscaldamento uniforme e un controllo preciso del vuoto per prevenire la sinterizzazione e il collasso dei pori. Contattaci oggi stesso per ottimizzare i processi ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Qual è il ruolo di un forno da laboratorio nella disidratazione dei funghi? Padronanza del pre-trattamento per un'analisi biochimica precisa

- Quale ruolo svolge un sistema di protezione a cortina di azoto nella saldatura di tubi di rame? Garantire l'integrità ottimale del giunto

- Perché è necessario un sistema di riscaldamento a temperatura controllata per la cottura degli elettrodi d'argento? Garantire contatti ohmici di precisione

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS) per l'incollaggio per diffusione? Precisione nella diffusione atomica

- Perché i controllori di flusso massico (MFC) automatici sono essenziali nella nitrurazione a gas misto? Ottenere precisione del processo