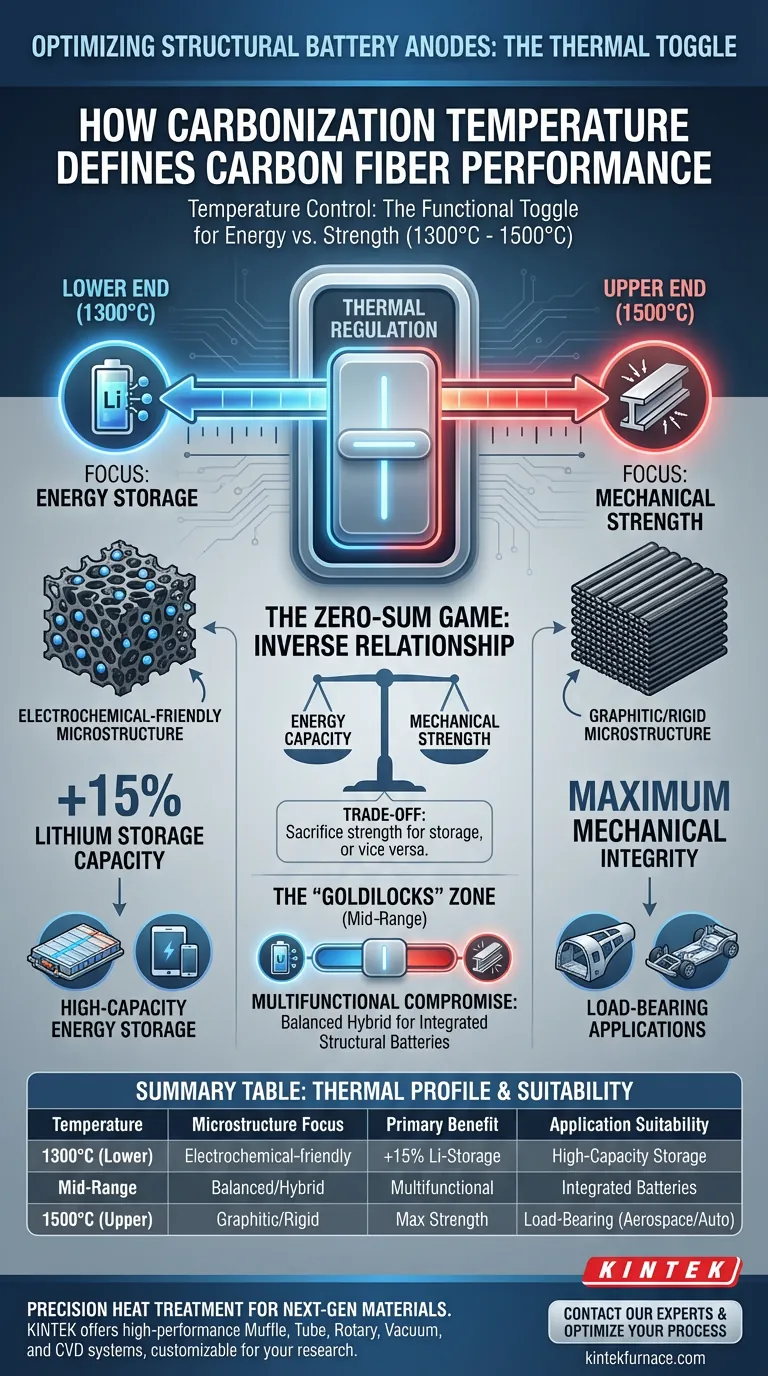

Il controllo della temperatura agisce come interruttore funzionale che determina se una fibra di carbonio agisce principalmente come trave portante o come dispositivo di accumulo di energia. All'interno di un forno di carbonizzazione ad alta temperatura, specificamente tra 1300°C e 1500°C, il profilo termico scelto regola direttamente la microstruttura della fibra. Operare all'estremità inferiore di questo intervallo di alta temperatura può aumentare la capacità di accumulo elettrochimico di litio di circa il 15 percento, mentre l'aumento della temperatura privilegia la rigidità meccanica rispetto alla capacità di accumulo.

Nella progettazione di batterie strutturali, il trattamento termico è un gioco a somma zero: devi sacrificare parte della resistenza meccanica per ottenere capacità energetica, o viceversa, manipolando la temperatura del forno all'interno della finestra critica di 1300°C-1500°C.

L'impatto della regolazione termica sulla microstruttura

Per creare fibre di carbonio multifunzionali, materiali che fungono sia da telaio che da anodo di batteria, è necessario controllare l'ambiente del forno con estrema precisione. Il profilo termico detta come si forma la struttura interna del carbonio.

L'intervallo di temperatura critico

La leva principale per questo controllo è l'impostazione della temperatura tra 1300°C e 1500°C.

Questa finestra specifica è dove la fibra di carbonio transita da uno stato precursore a una struttura grafítica adatta per applicazioni ad alte prestazioni.

Definire lo scopo della fibra

Il forno non si limita a "cuocere" la fibra; definisce la sua identità.

Regolando il profilo termico, si sta effettivamente programmando la microstruttura della fibra per eccellere in un dominio specifico della fisica: meccanica o elettrochimica.

Comprendere i compromessi

L'intuizione più critica per un ingegnere è comprendere la relazione inversa tra rigidità e accumulo. Non è possibile massimizzare entrambi contemporaneamente utilizzando solo il controllo della temperatura.

Ottimizzazione per la densità energetica

Quando il forno opera all'estremità inferiore dello spettro ad alta temperatura, la microstruttura conserva caratteristiche benefiche per l'interazione con gli ioni di litio.

Questo specifico profilo termico offre un vantaggio significativo: un aumento di circa il 15 percento della capacità di accumulo elettrochimico di litio.

Ottimizzazione per l'integrità strutturale

Al contrario, spingere la temperatura del forno verso il limite superiore di 1300°C-1500°C costringe la microstruttura ad allinearsi in modo più rigido.

Ciò si traduce in una maggiore resistenza meccanica, rendendo la fibra in grado di sopportare carichi strutturali significativi, essenziale per carrozzerie di veicoli o telai aerospaziali.

L'atto di bilanciamento

La sfida nella produzione di anodi strutturali per batterie è trovare la "zona ideale".

Devi accettare che prestazioni meccaniche elevate limiteranno l'autonomia della batteria, mentre un'elevata capacità energetica ridurrà il carico strutturale che il materiale può sopportare in sicurezza.

Fare la scelta giusta per il tuo obiettivo

La selezione del profilo termico corretto dipende interamente dai requisiti di prestazione della tua specifica applicazione.

- Se il tuo obiettivo principale è l'accumulo di energia: Privilegia profili ad alta temperatura nella fascia bassa per capitalizzare il guadagno del 15% nella capacità di litio.

- Se il tuo obiettivo principale è il carico portante: Punta all'estremità superiore dell'intervallo 1300°C-1500°C per massimizzare la resistenza alla trazione e l'affidabilità strutturale.

- Se il tuo obiettivo principale è la multifunzionalità: Punta a una temperatura intermedia che fornisca un compromesso calcolato, offrendo sufficiente resistenza per la struttura pur mantenendo una capacità di batteria praticabile.

Padroneggiare questa variabile termica ti consente di progettare un materiale che serve veramente a un duplice scopo.

Tabella riassuntiva:

| Intervallo di temperatura | Focus microstrutturale | Beneficio primario | Idoneità all'applicazione |

|---|---|---|---|

| 1300°C (Estremità inferiore) | Favorevole all'elettrochimica | +15% capacità di accumulo di litio | Accumulo di energia ad alta capacità |

| Intervallo intermedio | Bilanciato/Ibrido | Compromesso multifunzionale | Batterie strutturali integrate |

| 1500°C (Estremità superiore) | Grafítico/Rigido | Massima resistenza meccanica | Aerospaziale e automobilistico portante |

| Compromesso | Relazione inversa | Resistenza vs. Accumulo | Ingegneria di obiettivi specifici |

Trattamento termico di precisione per materiali di nuova generazione

Raggiungere il perfetto equilibrio tra rigidità meccanica e densità energetica richiede un controllo termico assoluto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le rigorose esigenze della carbonizzazione delle fibre di carbonio e della ricerca sulle batterie strutturali.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti di ingegneria per trovare il forno ad alta temperatura da laboratorio ideale per le tue esigenze di materiali uniche.

Guida Visiva

Riferimenti

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Qual è lo scopo principale dell'introduzione continua di gas argon ad alta purezza? 4 Ruoli critici nella pirolisi solare

- In che modo la tecnologia di rifusione elettroslag (ESR) migliora le superleghe Ni30? Sblocca la massima purezza e plasticità

- Perché è necessario un dispositivo di alimentazione ausiliaria di gas per la pirolisi dei fanghi oleosi? Garantire un equilibrio termico stabile

- Come migliora un forno programmabile ad alta temperatura il controllo delle velocità di raffreddamento? Migliorare l'integrità dei pezzi ceramici

- Perché la fase di essiccazione utilizzando un forno elettrico industriale è fondamentale nella preparazione dei catalizzatori? Garantire l'integrità strutturale

- Perché la purezza delle materie prime è essenziale per la ricerca sulle leghe di magnesio? Garantire la qualità dei dati termodinamici precisi

- Come influisce l'uso di un'autoclave in acciaio inossidabile ad alta pressione sulla formazione di ZnS/CeO2@CNT? Ottimizzare la crescita del catalizzatore