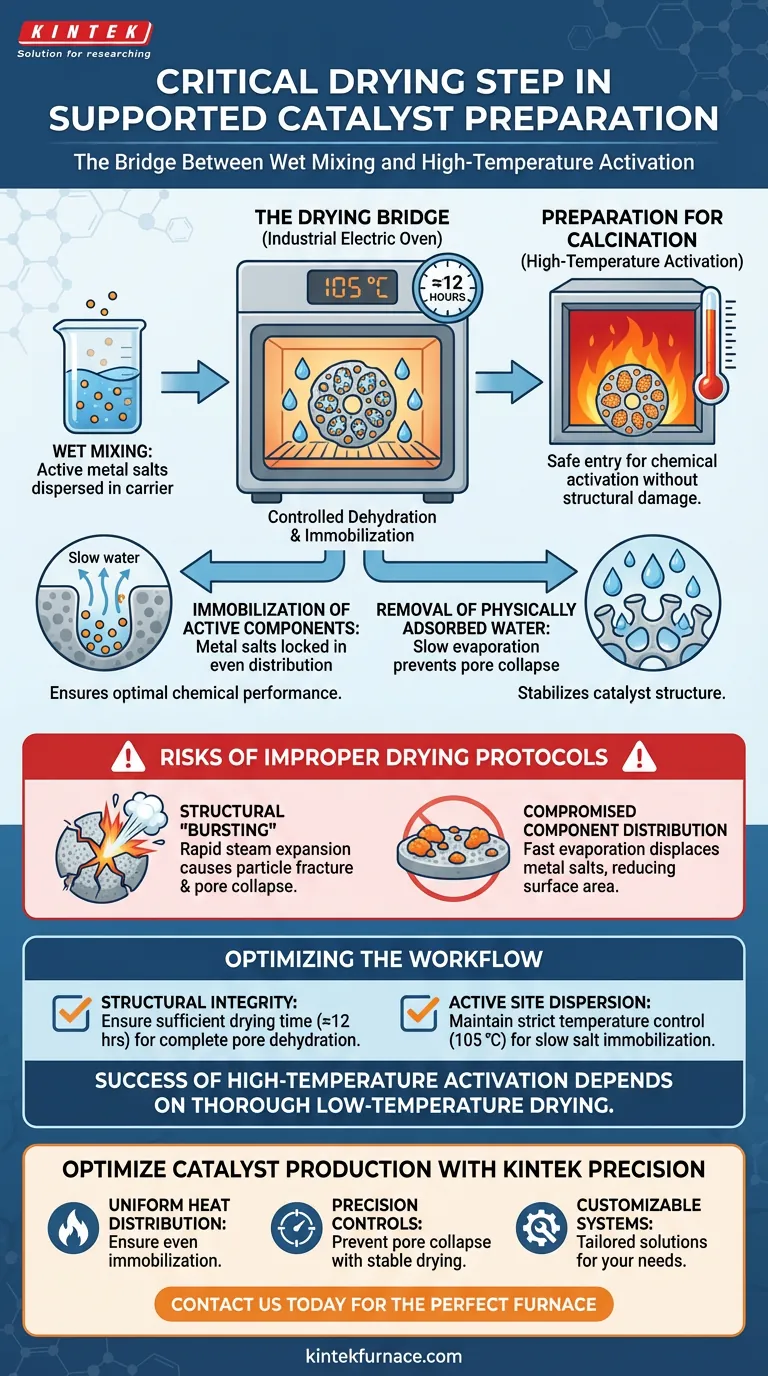

La fase di essiccazione funge da ponte critico tra la miscelazione a umido e l'attivazione ad alta temperatura. L'utilizzo di un forno elettrico industriale immobilizza efficacemente i sali metallici attivi sulla superficie del supporto e rimuove l'umidità a una velocità controllata. Senza questo specifico trattamento termico, la struttura fisica del catalizzatore verrebbe compromessa durante la successiva fase di calcinazione.

Mantenendo una temperatura costante di 105 °C, il processo di essiccazione evapora lentamente l'acqua fisicamente adsorbita all'interno dei pori del catalizzatore. Questa disidratazione controllata stabilizza la struttura del catalizzatore, prevenendo il catastrofico collasso dei pori e lo scoppio delle particelle che si verificano quando l'umidità trattenuta si trasforma in vapore in rapida espansione durante la calcinazione ad alta temperatura.

La Meccanica dell'Essiccazione Controllata

Immobilizzazione dei Componenti Attivi

Durante il processo di miscelazione a umido, i sali metallici attivi vengono dispersi sul supporto. La fase di essiccazione è essenziale per immobilizzare questi sali sulla superficie del supporto.

Rimuovendo lentamente il solvente (acqua), i componenti attivi vengono bloccati in posizione. Ciò garantisce una distribuzione uniforme del materiale catalitico, prerequisito per prestazioni chimiche ottimali.

Rimozione dell'Acqua Fisicamente Adsorbita

I supporti catalitici sono altamente porosi e l'acqua può rimanere intrappolata in profondità in queste microstrutture. Un forno elettrico industriale, impostato tipicamente a 105 °C, agisce su quest'acqua fisicamente adsorbita.

Questa temperatura è sufficiente per indurre l'evaporazione senza innescare reazioni chimiche premature o shock termici. La durata standard, spesso intorno alle 12 ore, garantisce la completa disidratazione della rete di pori.

Preparazione alla Calcinazione

La fase di essiccazione è di fatto una misura di sicurezza per la successiva fase di calcinazione. La calcinazione comporta temperature estremamente elevate destinate ad attivare chimicamente il catalizzatore.

Se il catalizzatore non viene prima accuratamente essiccato, entra nella calcinazione con un contenuto di umidità significativo. Questa umidità è la variabile primaria che determina se la struttura del catalizzatore sopravvive al processo di riscaldamento finale.

Rischi di Protocolli di Essiccazione Impropri

"Scoppio" Strutturale

Se un catalizzatore umido viene esposto immediatamente a temperature di calcinazione elevate, l'acqua intrappolata vaporizza istantaneamente. Il volume dell'acqua si espande rapidamente trasformandosi in vapore.

Questa pressione interna può causare lo scoppio delle particelle del catalizzatore o il collasso della struttura porosa. La fase di essiccazione mitiga questo rischio rimuovendo l'acqua delicatamente prima che venga applicato il calore elevato.

Compromissione della Distribuzione dei Componenti

La rapida vaporizzazione dell'umidità non danneggia solo il supporto; può anche disturbare i metalli attivi.

La rapida evaporazione può spostare i sali metallici, portando a una distribuzione non uniforme o all'agglomerazione. Questa mancanza di uniformità riduce significativamente l'area superficiale disponibile per le reazioni, degradando l'efficienza finale del catalizzatore.

Ottimizzazione del Flusso di Lavoro di Preparazione del Catalizzatore

Per garantire la stabilità fisica e l'attività chimica dei vostri catalizzatori supportati, considerate questi punti focali:

- Se il vostro obiettivo principale è l'Integrità Strutturale: Assicuratevi che il ciclo di essiccazione sia sufficientemente lungo (tipicamente 12 ore) per rimuovere tutta l'umidità intrappolata nei pori, prevenendo fratture indotte dal vapore durante la calcinazione.

- Se il vostro obiettivo principale è la Dispersione dei Siti Attivi: Mantenete un rigoroso controllo della temperatura di 105 °C per immobilizzare lentamente i sali metallici, prevenendo la migrazione o l'aggregazione dei componenti attivi.

Il successo dell'attivazione ad alta temperatura dipende interamente dalla completezza dell'essiccazione a bassa temperatura.

Tabella Riassuntiva:

| Fattore di Essiccazione | Impatto sul Processo | Beneficio Critico |

|---|---|---|

| Temperatura (105°C) | Lenta evaporazione dell'umidità | Previene l'espansione del vapore e lo scoppio delle particelle |

| Rimozione del Solvente | Immobilizza i sali metallici | Garantisce una distribuzione uniforme dei componenti attivi |

| Durata Standard | Disidratazione profonda dei pori | Prepara il supporto per la calcinazione ad alta temperatura |

| Controllo dell'Atmosfera | Disidratazione controllata | Protegge la microstruttura porosa dal collasso |

Ottimizza la Tua Produzione di Catalizzatori con la Precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta l'efficienza del tuo catalizzatore. KINTEK fornisce soluzioni termiche leader del settore, progettate per le rigorose esigenze della preparazione dei catalizzatori. Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni Muffola, Tubolari, Rotanti, Sottovuoto e CVD, tutti personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Il nostro valore per te:

- Distribuzione Uniforme del Calore: Garantisce un'immobilizzazione omogenea dei sali metallici attivi.

- Controlli di Precisione: Previene il collasso dei pori con protocolli di essiccazione stabili e a bassa temperatura.

- Sistemi Personalizzabili: Soluzioni su misura per adattarsi alla tua specifica chimica del supporto e dei sali.

Pronto a migliorare la stabilità dei tuoi materiali? Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come i forni da laboratorio simulano gli ambienti di incendio per i test UHPFRC? Raggiungere la conformità allo standard ISO834

- Come migliora il trattamento termico le proprietà meccaniche dei rivestimenti AZO e ZnO? Aumenta la durata e la durezza

- Qual è l'obiettivo del posizionamento di parti in lega di titanio TC4 su cuscinetti di amianto? Controllo dello stress e dello shock termico

- Cos'è la tecnica del trasporto chimico in fase vapore? Una guida alla crescita di cristalli ad alta purezza

- Come funziona un'apparecchiatura per la volatilizzazione a bassa temperatura? Rimozione efficiente dell'elettrolita per il riciclaggio delle batterie

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Come migliorano i sistemi di ossidazione superficiale le prestazioni dell'interfaccia delle fibre grafitate? Massimizzare la resistenza del composito