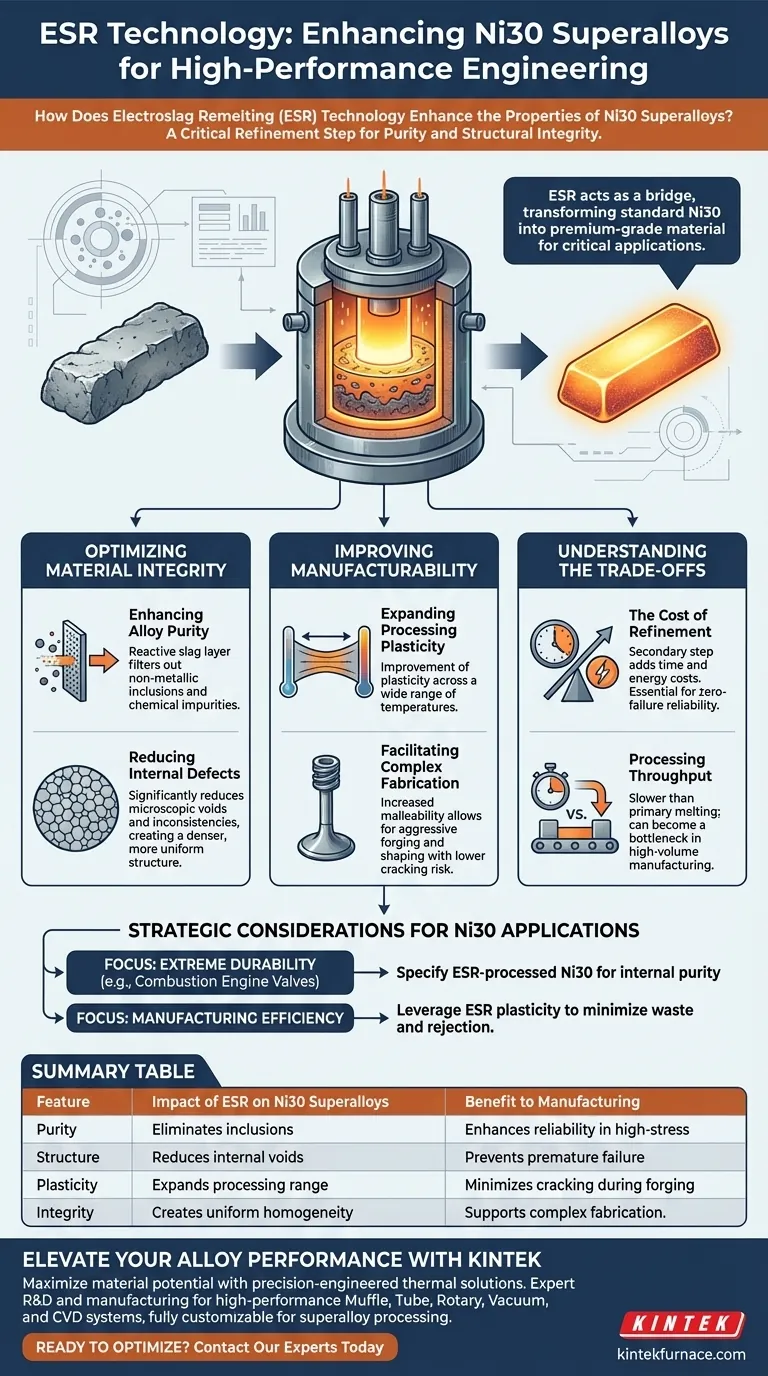

La tecnologia di rifusione elettroslag (ESR è una fase critica di affinamento che eleva significativamente la qualità delle superleghe Ni30 mirando alla purezza del materiale e all'integrità strutturale. Sottoponendo la lega a questa fase di lavorazione secondaria, i produttori possono minimizzare efficacemente i difetti interni e ampliare la plasticità di lavorazione del materiale, garantendo che soddisfi le rigorose esigenze dell'ingegneria ad alte prestazioni.

Il valore fondamentale dell'ESR risiede nella sua capacità di trasformare un lingotto Ni30 standard in un materiale di prima qualità. Serve da ponte tra la composizione di base e l'affidabilità richiesta per applicazioni critiche come le valvole dei motori a combustione interna.

Ottimizzazione dell'integrità del materiale

Miglioramento della purezza della lega

La funzione principale della tecnologia ESR è ottimizzare la purezza della superlega Ni30.

Durante il processo di rifusione, la lega passa attraverso uno strato di scoria reattiva. Questo filtra efficacemente le inclusioni non metalliche e le impurità chimiche che tipicamente degradano le prestazioni del materiale.

Riduzione dei difetti interni

I processi di fusione standard spesso lasciano vuoti microscopici o incongruenze all'interno di un lingotto.

L'ESR riduce significativamente questi difetti interni del materiale, creando una struttura più densa e uniforme. Questa omogeneità strutturale è essenziale per prevenire guasti prematuri sotto stress.

Miglioramento della fabbricabilità

Ampliamento della plasticità di lavorazione

Uno dei vantaggi più distinti dell'ESR per il Ni30 è il miglioramento della plasticità di lavorazione.

Questo miglioramento non è limitato a un singolo punto termico; si verifica in un ampio intervallo di temperature.

Facilitazione della fabbricazione complessa

Poiché la lega diventa più plastica (malleabile) senza perdere integrità, è molto più facile lavorarla durante le successive fasi di produzione.

Ciò consente operazioni di forgiatura o formatura più aggressive con un rischio significativamente inferiore di cricche, il che è vitale quando si producono componenti complessi come le valvole del motore.

Comprensione dei compromessi

Il costo del raffinamento

Sebbene l'ESR fornisca proprietà del materiale superiori, è un passaggio secondario che aggiunge costi di tempo ed energia al ciclo di produzione.

Gli ingegneri devono valutare questi costi di lavorazione più elevati rispetto alla necessità di un'affidabilità a prova di guasto. Per i componenti non critici dove non è richiesta estrema purezza, la fusione standard può essere sufficiente.

Rendimento di lavorazione

L'ESR è un processo più lento e controllato rispetto ai metodi di fusione primari.

Ciò può diventare un collo di bottiglia negli ambienti di produzione ad alto volume, richiedendo un'attenta pianificazione della catena di approvvigionamento per far corrispondere il tasso di produzione di questi lingotti di alta qualità alla domanda.

Considerazioni strategiche per le applicazioni Ni30

Decidere quando insistere sul Ni30 lavorato con ESR dipende dalle esigenze specifiche della tua applicazione finale.

- Se la tua priorità principale è la durata estrema: Specifica Ni30 lavorato con ESR per garantire la purezza interna richiesta per parti come le valvole dei motori a combustione che subiscono cicli termici costanti.

- Se la tua priorità principale è l'efficienza produttiva: Sfrutta la maggiore plasticità dei lingotti ESR per ridurre al minimo gli sprechi di materiale e i tassi di scarto durante le operazioni di forgiatura o formatura.

In definitiva, l'ESR migliora il Ni30 da una lega standard a un materiale ad alte prestazioni in grado di sopportare gli stress termici e meccanici più esigenti.

Tabella riassuntiva:

| Caratteristica | Impatto dell'ESR sulle superleghe Ni30 | Vantaggio per la produzione |

|---|---|---|

| Purezza | Elimina inclusioni non metalliche e impurità | Migliora l'affidabilità in ambienti ad alto stress |

| Struttura | Riduce vuoti interni e difetti microscopici | Previene guasti prematuri e fatica |

| Plasticità | Ampliamento della plasticità di lavorazione in ampi intervalli di temperatura | Minimizza le cricche durante la forgiatura e la sagomatura |

| Integrità | Crea un'omogeneità strutturale più densa e uniforme | Supporta la fabbricazione complessa per componenti motore |

Migliora le prestazioni della tua lega con KINTEK

Massimizza il potenziale dei tuoi materiali con soluzioni termiche ingegnerizzate con precisione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze di lavorazione e raffinamento delle superleghe.

Sia che tu stia producendo valvole per motori ad alte prestazioni o componenti aerospaziali avanzati, i nostri forni da laboratorio e industriali forniscono la stabilità termica e il controllo necessari per risultati metallurgici superiori.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti ingegneri per scoprire come KINTEK può personalizzare una soluzione per le tue esigenze uniche di laboratorio o di produzione.

Guida Visiva

Riferimenti

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per ZIF67/MXene? Proteggi l'integrità del tuo composito

- Qual è il ruolo di una stufa per vuoto da laboratorio nella preparazione dei materiali per batterie agli ioni di fluoro? Garantire la purezza

- Come coordinano i forni ad alta temperatura da laboratorio e il raffreddamento ad aria nella sintesi o-LISO? Padroneggiare la Transizione Termica

- In che modo i forni industriali ad alta precisione contribuiscono alla ricerca sulla stabilità termica nei compositi di cemento?

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Quale ruolo gioca un'atmosfera reattiva come l'azoto nella PFS? Miglioramento del trattamento superficiale del biossido di titanio

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale

- Qual è lo scopo del riscaldamento della miscela di nitrato di nichel e biomassa a 150°C? Ottenere una dispersione superiore del catalizzatore