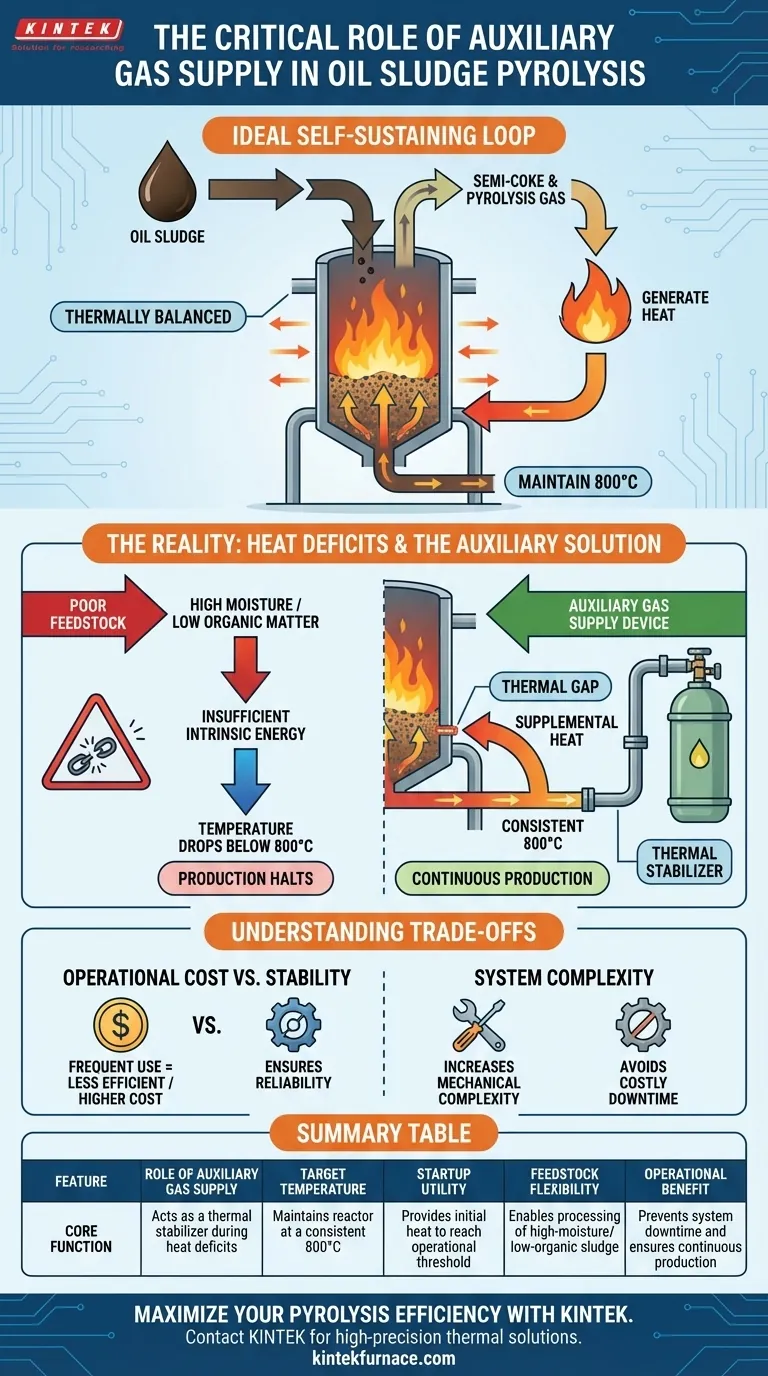

Un dispositivo di alimentazione ausiliaria di gas agisce come un critico stabilizzatore termico. È necessario per iniettare calore supplementare nel sistema quando il contenuto energetico intrinseco del fango oleoso è insufficiente a mantenere la temperatura richiesta del letto fluidizzato di 800°C. Ciò garantisce che il processo di pirolisi rimanga continuo e termicamente equilibrato, in particolare durante l'avvio o quando si lavorano fanghi di bassa qualità.

Un elevato contenuto di umidità o una bassa quantità di materia organica nei fanghi oleosi possono interrompere il ciclo energetico autosufficiente del sistema. L'alimentazione di gas ausiliaria colma questo divario termico, prevenendo cali di temperatura che altrimenti fermerebbero la produzione.

La Sfida della Pirolisi Autosufficiente

Il Ciclo Energetico Ideale

In uno scenario ottimale, il processo di pirolisi è in gran parte autosufficiente. Il semi-coke e il gas di pirolisi generati dai fanghi possiedono potere calorifico.

Idealmente, questi sottoprodotti vengono combusti per generare il calore necessario a continuare il processo.

L'Impatto della Qualità della Materia Prima

Tuttavia, il ciclo energetico dipende interamente dalla qualità della materia prima. I fanghi oleosi variano significativamente nella composizione.

I fanghi con un contenuto di umidità estremamente elevato o una limitata materia organica hanno un basso potere calorifico. Quando questo tipo di fango viene lavorato, fisicamente non può rilasciare abbastanza calore durante la combustione per alimentare da solo il sistema.

Mantenere l'Equilibrio Termico

La Soglia degli 800°C

Il reattore a letto fluidizzato opera efficacemente a un obiettivo termico specifico. Per garantire una corretta decomposizione e fluidizzazione, il sistema deve mantenere una temperatura di 800°C.

Se la temperatura scende al di sotto di questa soglia a causa della scarsa qualità del combustibile, la reazione di pirolisi diventa inefficiente o si arresta completamente.

Garantire la Produzione Continua

Il dispositivo di alimentazione ausiliaria di gas previene questi cali termici. Introducendo combustibile esterno, compensa il deficit di calore causato da fanghi umidi o ricchi di inorganici.

Ciò garantisce che il sistema mantenga l'equilibrio termico, consentendo una produzione continua indipendentemente dalle fluttuazioni della qualità della materia prima.

Comprendere i Compromessi

Costo Operativo vs. Stabilità

Mentre il dispositivo ausiliario garantisce l'affidabilità, un uso frequente indica un processo meno efficiente. Fare affidamento sul gas esterno aumenta il costo operativo dell'impianto.

Complessità del Sistema

L'aggiunta di un'alimentazione ausiliaria aumenta la complessità meccanica del sistema. Tuttavia, questo è un compromesso necessario per evitare tempi di fermo molto più costosi associati a un reattore bloccato.

Fare la Scelta Giusta per la Tua Operazione

Se la tua priorità principale è la stabilità del processo: Assicurati che la tua alimentazione di gas ausiliaria sia pienamente operativa e automatizzata per attivarsi immediatamente quando le temperature del reattore scendono al di sotto degli 800°C.

Se la tua priorità principale è l'efficienza operativa: Analizza la tua materia prima prima della lavorazione; ridurre il contenuto di umidità o miscelare fanghi a basso contenuto organico con materiali ad alta energia minimizzerà la tua dipendenza dal dispositivo di gas ausiliario.

L'alimentazione di gas ausiliaria è la tua polizza assicurativa contro materie prime incoerenti, garantendo che la produzione continui anche quando il fango stesso non riesce a sostenere il fuoco.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Alimentazione Ausiliaria di Gas |

|---|---|

| Funzione Principale | Agisce come stabilizzatore termico durante i deficit di calore |

| Temperatura Obiettivo | Mantiene il reattore a un costante 800°C |

| Utilità di Avvio | Fornisce calore iniziale per raggiungere la soglia operativa |

| Flessibilità della Materia Prima | Consente la lavorazione di fanghi ad alto contenuto di umidità/basso contenuto organico |

| Beneficio Operativo | Previene i tempi di fermo del sistema e garantisce la produzione continua |

Massimizza l'Efficienza della Tua Pirolisi con KINTEK

Non lasciare che la qualità incoerente della materia prima o i cali termici interrompano la tua produzione. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D e produzione esperte. Dai robusti forni a muffola e a tubo ai sistemi avanzati di vuoto e CVD, le nostre attrezzature da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Assicurati che il tuo laboratorio o impianto operi con la massima affidabilità. Contatta KINTEK oggi stesso per scoprire come i nostri sistemi termici ad alta precisione possono stabilizzare le tue operazioni e migliorare i tuoi risultati di ricerca.

Guida Visiva

Riferimenti

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di ZrCp(NMe2)3? Padronanza della passivazione superficiale di precisione nell'ALD selettiva per area

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Qual è il ruolo delle apparecchiature di impregnazione sotto vuoto e pressione nella sintesi di Fe3O4? Master Ingegneria delle Fibre di Legno Magnetiche

- In che modo un crogiolo ceramico sigillato influisce sul contenuto di zolfo di SPAN? Sblocca il 53,62% di ritenzione per catodi ad alta energia

- In che modo la capacità di temperatura dei forni continui avvantaggia i processi industriali? Aumenta la produzione ad alto volume con calore estremo

- Perché è necessario un controllo preciso della temperatura per l'essiccazione delle materie prime di noccioli di prugna? Migliorare la qualità e la macinazione del biochar

- Quali sono i vantaggi del rivestimento PVD? Ottieni precisione, purezza e prestazioni ecocompatibili

- Perché è necessario un processo di raffreddamento rapido per le nanoporfosfati BZSM? Segreti della ritenzione di fase metastabile