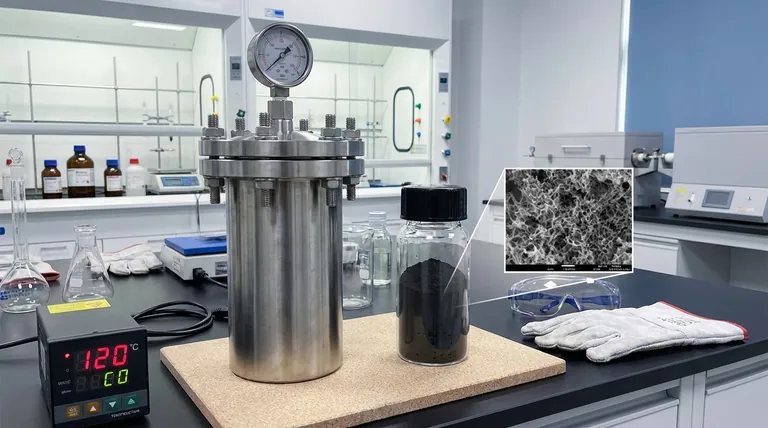

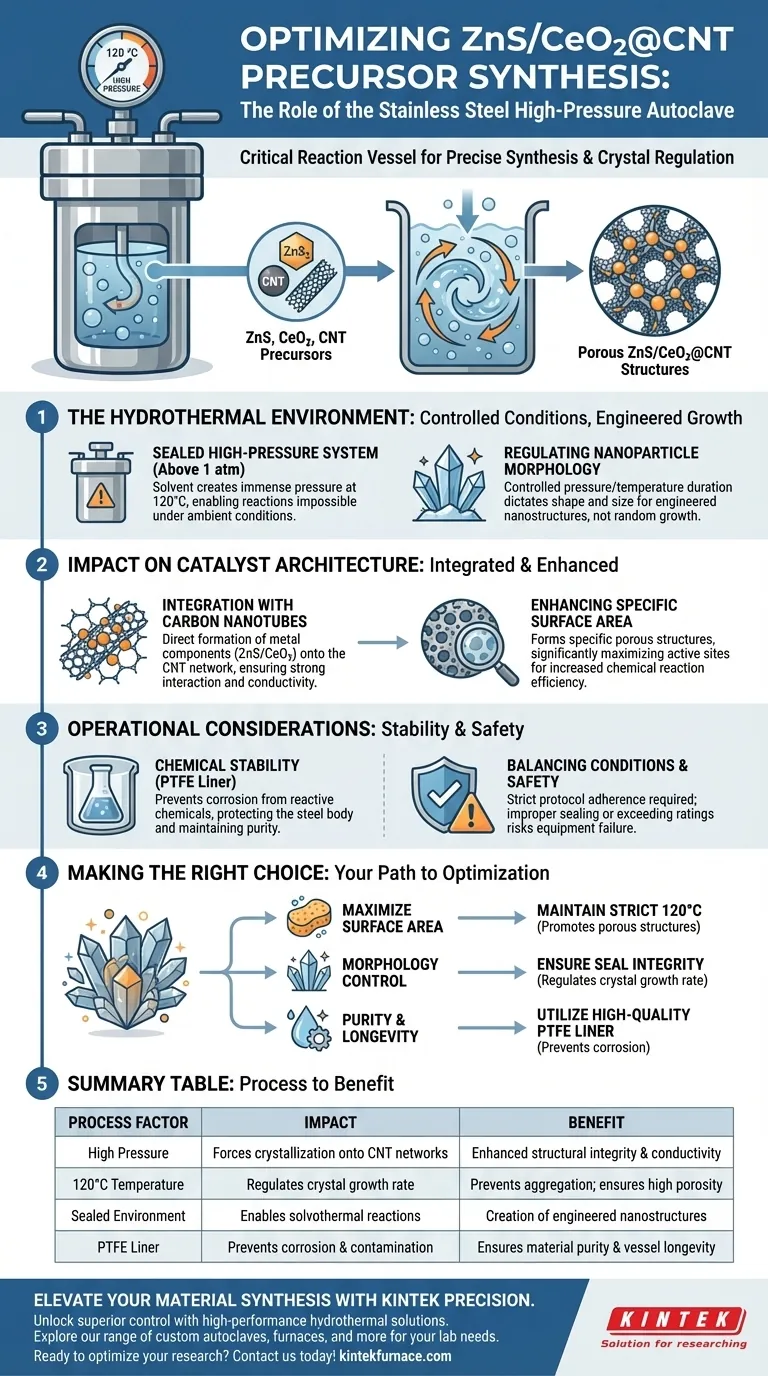

L'autoclave in acciaio inossidabile ad alta pressione funge da recipiente di reazione critico che consente la sintesi precisa dei precursori ZnS/CeO2@CNT. Mantenendo un ambiente sigillato a 120 °C, crea le condizioni di alta pressione necessarie per forzare i componenti metallici a cristallizzare in specifiche strutture porose direttamente sulla rete di nanotubi di carbonio (CNT).

La funzione principale dell'autoclave in questo processo è fornire un ambiente stabile e ad alta pressione che regoli i tassi di crescita dei cristalli. Questo controllo è essenziale per creare strutture ad alta porosità sulla rete CNT, che massimizza in modo significativo l'area superficiale specifica del catalizzatore.

Il Ruolo dell'Ambiente Idrotermale

Creazione di Condizioni di Reazione Controllate

L'autoclave fornisce un sistema sigillato ad alta pressione.

Quando la temperatura interna raggiunge i 120 °C, il solvente crea una pressione che supera di gran lunga i livelli atmosferici. Questo ambiente consente reazioni solvotermali o idrotermali che non si verificherebbero in condizioni ambientali standard.

Regolazione della Morfologia delle Nanoparticelle

L'ambiente ad alta pressione consente la regolazione precisa dei tassi di crescita dei cristalli.

Controllando la durata della pressione e della temperatura, si determinano la forma e le dimensioni finali delle nanoparticelle. Ciò garantisce che il materiale non cresca in modo casuale, ma formi nanostrutture specifiche e ingegnerizzate.

Impatto sull'Architettura del Catalizzatore

Integrazione con i Nanotubi di Carbonio

Il processo di sintesi all'interno dell'autoclave incoraggia specificamente i componenti metallici (ZnS/CeO2) a formarsi direttamente sulla rete di nanotubi di carbonio.

L'ambiente dell'autoclave facilita una forte interazione tra i precursori metallici e i CNT. Questa integrazione è vitale per l'integrità strutturale e la conduttività elettrica del materiale composito finale.

Aumento dell'Area Superficiale Specifica

Il risultato principale di questa crescita controllata è la formazione di strutture porose specifiche.

Queste architetture porose aumentano significativamente l'area superficiale specifica del catalizzatore. Un'area superficiale maggiore fornisce più siti attivi per future reazioni chimiche, migliorando direttamente l'efficienza del materiale.

Considerazioni Operative e Compromessi

La Necessità di Stabilità Chimica

Sebbene l'acciaio inossidabile fornisca resistenza strutturale alla pressione, è reattivo a determinati prodotti chimici.

Per prevenire la corrosione da soluzioni fortemente alcaline o acide, l'autoclave utilizza tipicamente un rivestimento in politetrafluoroetilene (PTFE). Questo rivestimento garantisce un'eccezionale stabilità chimica, proteggendo il corpo in acciaio e mantenendo la purezza della reazione.

Bilanciamento delle Condizioni e Sicurezza

Operare ad alta pressione e temperatura richiede una rigorosa aderenza ai protocolli di sicurezza.

Mentre condizioni estreme possono indurre crescite uniche (come nanofili o nanotubi), una sigillatura impropria dell'autoclave o il superamento della sua capacità nominale possono portare a guasti dell'apparecchiatura o a risultati di sintesi incoerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di ZnS/CeO2@CNT, considera i seguenti aspetti dell'uso dell'autoclave:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Assicurati che la temperatura sia mantenuta rigorosamente a 120 °C per promuovere la formazione di strutture porose piuttosto che aggregati densi.

- Se il tuo obiettivo principale è il controllo della morfologia: Concentrati sull'integrità della sigillatura dell'autoclave per mantenere un'alta pressione costante, che regola la velocità e la forma di crescita dei cristalli.

- Se il tuo obiettivo principale è la purezza e la longevità dell'apparecchiatura: Utilizza sempre un rivestimento in PTFE di alta qualità per evitare che la soluzione di reazione corroda il guscio in acciaio inossidabile.

L'autoclave non è solo un contenitore; è uno strumento attivo che modella l'architettura microscopica del tuo catalizzatore attraverso pressione e calore.

Tabella Riassuntiva:

| Fattore di Processo | Impatto sui Precursori ZnS/CeO2@CNT | Beneficio per l'Architettura del Catalizzatore |

|---|---|---|

| Alta Pressione | Forza la cristallizzazione sulle reti CNT | Integrità strutturale e conduttività migliorate |

| Temperatura di 120°C | Regola il tasso di crescita dei cristalli | Previene l'aggregazione; garantisce alta porosità |

| Ambiente Sigillato | Consente reazioni solvotermali | Creazione di nanostrutture ingegnerizzate |

| Rivestimento in PTFE | Previene corrosione e contaminazione | Garantisce purezza del materiale e longevità del recipiente |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Sblocca un controllo superiore sulla morfologia del tuo catalizzatore con soluzioni idrotermali ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad autoclavi personalizzabili ad alta pressione progettate per le tue esigenze di laboratorio uniche. Che tu stia sviluppando precursori porosi ZnS/CeO2@CNT o nanomateriali avanzati, la nostra attrezzatura garantisce la stabilità chimica e la precisione termica richieste per risultati rivoluzionari.

Pronto a ottimizzare la tua ricerca? Contattaci oggi stesso per trovare la soluzione perfetta per forni da laboratorio ad alta temperatura o autoclavi!

Guida Visiva

Riferimenti

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali vantaggi tecnici offrono i sistemi di forni ad alta temperatura per interconnessioni flessibili robuste? Migliora la Durabilità

- Qual è la funzione della macinazione a palle nella sintesi di Li-NASICON? Ottimizza le prestazioni del tuo elettrolita solido

- Qual è il significato dell'utilizzo di un forno di ricottura a 650°C per i rulli compositi 42CrMo/Cr5 dopo la forgiatura?

- Perché viene utilizzato uno strato tampone di rutenio ultrasottile per lo zaffiro e Ru50Mo50? Ottimizza la qualità del tuo film sottile

- Come i forni a reazione verticale simulano la riduzione dell'altoforno? Recuperare efficacemente il ferro dai rifiuti siderurgici

- Qual è la funzione di un reattore solvotermico? Ottimizzare la sintesi dei punti polimerici di carbonio (CPD) con precisione di pressione

- Qual è il significato della disposizione a doppio crogiolo nella solfatazione NCMCS? Migliorare purezza e controllo

- Come contribuisce l'attrezzatura per il raffreddamento rapido dell'acqua alla stabilità dell'agente schiumogeno nei precursori di schiuma di alluminio?