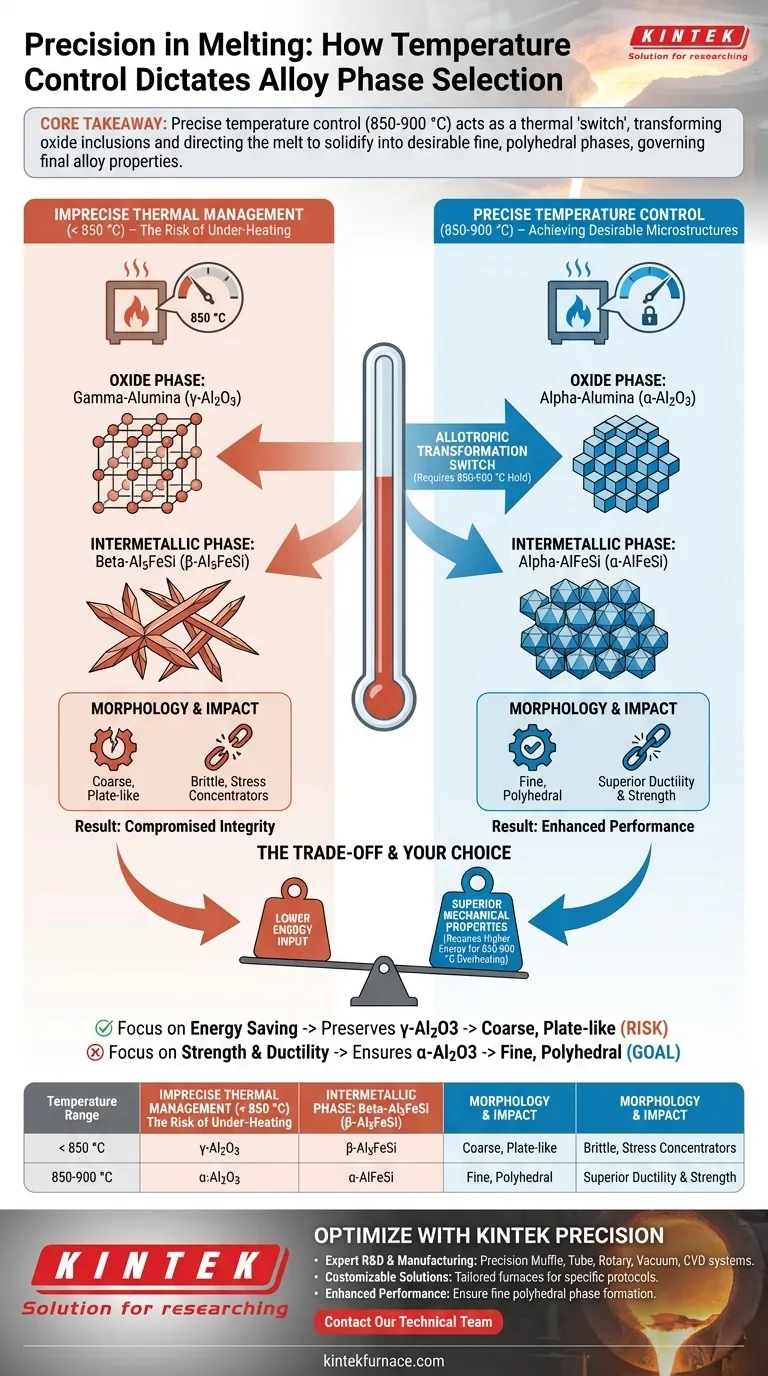

Un controllo preciso della temperatura governa le proprietà fisiche della lega finale innescando specifiche trasformazioni allotropiche all'interno delle inclusioni di ossido della massa fusa. Nello specifico, il riscaldamento della massa fusa nell'intervallo 850-900 °C converte la struttura cristallina delle superfici ossidate, che successivamente impone al processo di solidificazione di favorire fasi fini e poliedriche rispetto a strutture grossolane e lamellari.

Concetto Chiave L'accuratezza della gestione termica detta la stabilità termodinamica dei film di ossido sospesi nella massa fusa. Assicurando il raggiungimento della corretta finestra di temperatura, si "commuta" efficacemente il substrato di nucleazione, dirigendo la massa fusa a precipitare composti intermetallici fini desiderabili piuttosto che grossolani dannosi.

Il Meccanismo della Trasformazione di Fase

Induzione di Cambiamenti Allotropici

In molte masse fuse industriali, le fasi ossidate esistono naturalmente. A temperature più basse della massa fusa, queste spesso persistono come allumina gamma ($\gamma$-Al2O3).

Tuttavia, un surriscaldamento preciso nell'intervallo 850-900 °C fornisce l'energia termica necessaria per indurre una trasformazione allotropica.

Questo processo converte l'allumina gamma in allumina alfa ($\alpha$-Al2O3). Non si tratta semplicemente di un cambiamento di temperatura; è una ristrutturazione fondamentale del reticolo cristallino dell'ossido.

Direzione del Percorso di Solidificazione

La struttura cristallina dell'ossido agisce come un modello per i composti intermetallici che si formano quando il metallo si raffredda.

Se la massa fusa mantiene $\gamma$-Al2O3 (a causa di un riscaldamento insufficiente), innesca la precipitazione di $\beta$-Al5FeSi.

Questa fase è caratterizzata da una morfologia grossolana e lamellare, generalmente indesiderabile per le proprietà meccaniche in quanto agisce come concentratore di stress.

Ottenimento di Microstrutture Desiderabili

Al contrario, quando l'ossido si trasforma con successo in $\alpha$-Al2O3 attraverso un riscaldamento preciso, il percorso di nucleazione cambia.

Questa struttura ossidata favorisce la formazione di fasi $\alpha$-AlFeSi.

Queste fasi sono fini e poliedriche (compatte e multifaccettate). Questa morfologia è di gran lunga superiore per l'integrità strutturale e la duttilità della colata finale.

Comprensione dei Compromessi

Il Rischio di Sotto-Riscaldamento

Se il forno non riesce a mantenere la stretta finestra 850-900 °C, la trasformazione allotropica della superficie ossidata non avverrà.

La massa fusa mantiene effettivamente una "memoria" della struttura ossidata a temperatura più bassa ($\gamma$-Al2O3).

Di conseguenza, indipendentemente dai tassi di raffreddamento successivi nel processo, il materiale è predisposto a formare fasi fragili e grossolanamente lamellari.

Energia vs. Qualità

Il raggiungimento di questa trasformazione richiede un maggiore apporto energetico per raggiungere la zona di surriscaldamento.

Gli operatori devono bilanciare il costo energetico del surriscaldamento ad alta temperatura con la necessità critica di proprietà meccaniche superiori fornite da fasi fini poliedriche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare i risultati della tua colata, allinea la tua strategia di controllo della temperatura con i requisiti di prestazione del tuo materiale:

- Se la tua priorità principale è la resistenza meccanica e la duttilità: Assicurati che il tuo forno crei una tenuta stabile a 850-900 °C per garantire la completa conversione in $\alpha$-Al2O3 e la successiva formazione di fasi fini poliedriche.

- Se la tua priorità principale è minimizzare il consumo energetico: Sii consapevole che operare al di sotto di questa soglia preserva $\gamma$-Al2O3, il che risulterà inevitabilmente in microstrutture grossolane e lamellari che potrebbero compromettere la durabilità del pezzo.

La precisione allo stato liquido detta le prestazioni allo stato solido.

Tabella Riassuntiva:

| Intervallo di Temperatura | Fase Ossidata | Fase Intermetallica | Morfologia | Impatto Meccanico |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Grossolana, Lamellare | Fragile, Concentratori di Stress |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Fine, Poliedrica | Duttilità e Resistenza Superiori |

Ottimizza la Microstruttura della Tua Lega con la Precisione KINTEK

Non lasciare che una gestione termica imprecisa comprometta l'integrità del tuo materiale. In KINTEK, comprendiamo che la transizione dalle fasi ossidate $\gamma$ ad $\alpha$ richiede una rigorosa accuratezza della temperatura. Le nostre soluzioni di riscaldamento industriale sono ingegnerizzate per fornire le finestre termiche esatte necessarie per la selezione avanzata delle fasi.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: Forni a muffola, a tubo, rotativi, sottovuoto e CVD ingegnerizzati con precisione.

- Soluzioni Personalizzabili: Forni ad alta temperatura su misura per soddisfare i tuoi specifici protocolli di surriscaldamento metallurgico.

- Prestazioni Materiali Migliorate: Garantisci la formazione di fasi fini poliedriche per una duttilità e resistenza superiori.

Pronto a elevare la qualità della tua colata? Contatta oggi stesso il nostro team tecnico per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolgono il riscaldamento uniforme e il controllo dell'atmosfera nei forni a vuoto continui? La chiave per la metallurgia di precisione

- Perché i deflettori di calore sono necessari nei forni Bridgman? Padroneggiare i gradienti termici per le superleghe

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.

- Quali sono i vantaggi dell'ambiente sottovuoto nei forni di trattamento termico? Ottenere qualità e controllo superiori del materiale

- Qual è il meccanismo tecnico fondamentale della brasatura a basso tenore di ossigeno? Padroneggia la decomposizione degli ossidi per giunzioni perfette

- Quali sono i vantaggi di un forno a nastro in rete rispetto al vuoto? Ottimizzare la produzione di acciaio inossidabile ad alto volume

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per l'essiccazione di fogli di elettrodi rivestiti nella produzione di batterie agli ioni di sodio?

- Come fa un forno a vuoto a ottenere efficienza energetica? Contenimento superiore del calore e cicli ottimizzati