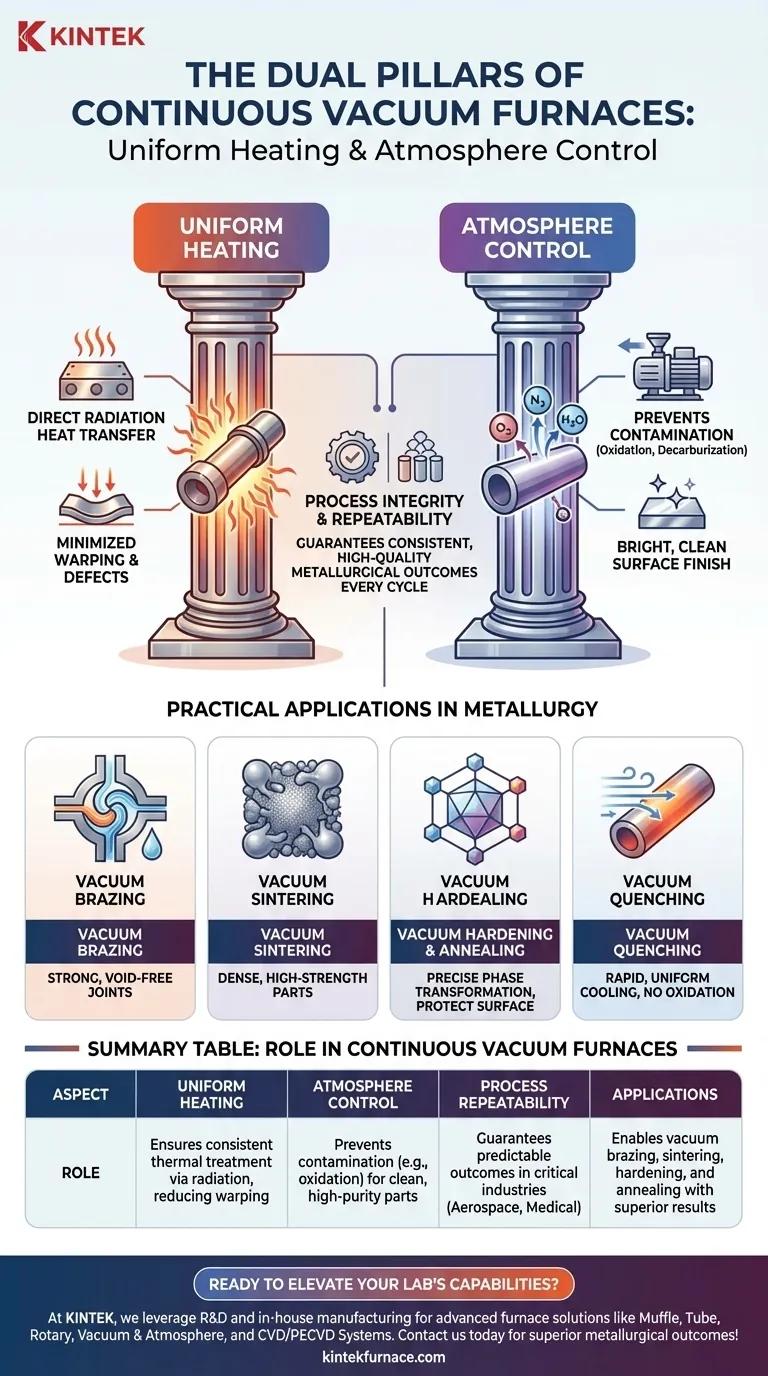

Alla base, il riscaldamento uniforme e il controllo dell'atmosfera sono i due pilastri dell'integrità del processo nei forni a vuoto continui. Lavorano in tandem per garantire risultati metallurgici ripetibili e di alta qualità, assicurando che ogni parte di un componente sia sottoposta allo stesso identico ciclo termico in un ambiente privo di contaminanti reattivi come l'ossigeno.

La sfida fondamentale nel trattamento dei materiali ad alte prestazioni non è solo raggiungere una temperatura target, ma garantire che ogni superficie e sezione interna del materiale sperimenti le stesse identiche condizioni. Il riscaldamento uniforme e il controllo dell'atmosfera sono i meccanismi che trasformano un semplice forno in uno strumento di precisione per ingegnerizzare proprietà specifiche e prevedibili dei materiali.

Le Funzioni Principali: Perché il Controllo è Importante

In qualsiasi processo termico, la coerenza è l'obiettivo. Un forno a vuoto utilizza questi due principi per eliminare le variabili che portano a difetti e a una qualità inconsistente nei pezzi finiti.

Raggiungere una Vera Uniformità Termica

In un forno convenzionale, il calore viene trasferito principalmente per convezione (aria in movimento). Ciò può portare a punti caldi e freddi, causando un trattamento non uniforme.

Un ambiente sottovuoto modifica fondamentalmente il trasferimento di calore. Rimuovendo la maggior parte dell'aria, il calore viene trasferito principalmente per irraggiamento, che viaggia in linea retta dagli elementi riscaldanti alle parti. Ciò consente un profilo di riscaldamento molto più diretto e uniforme, minimizzando il rischio di deformazioni o trasformazioni metallurgiche inconsistenti.

Padroneggiare l'Atmosfera: Prevenire la Contaminazione

Il "controllo dell'atmosfera" in un forno a vuoto è il vuoto stesso. Pompando via l'aria, rimuoviamo gas reattivi come ossigeno, azoto e vapore acqueo.

Questo è fondamentale perché ad alte temperature, questi gas reagiscono aggressivamente con le superfici metalliche. Il vuoto previene reazioni dannose come ossidazione (ruggine), decarburazione (perdita di durezza superficiale) e la formazione di altri strati superficiali indesiderati. Il risultato è un pezzo brillante e pulito che non richiede pulizia post-processo.

Garantire la Ripetibilità del Processo

Quando ogni componente di un lotto — e ogni lotto successivo — è sottoposto allo stesso identico profilo termico e alla stessa identica atmosfera pura, i risultati diventano altamente prevedibili. Questo livello di controllo è essenziale per settori come quello aerospaziale, medico e automobilistico, dove il cedimento dei materiali non è un'opzione e devono essere soddisfatti rigorosi standard di garanzia della qualità.

Applicazioni Pratiche in Metallurgia

La combinazione di calore uniforme e un ambiente puro consente diversi processi di alta precisione che sarebbero difficili o impossibili da raggiungere altrimenti.

Brasatura e Sinterizzazione Sottovuoto

La brasatura unisce due pezzi di metallo utilizzando un metallo d'apporto. In un vuoto, l'assenza di ossidi sui metalli base consente al metallo d'apporto di fluire in modo pulito e di creare un giunto eccezionalmente forte, puro e privo di vuoti.

La sinterizzazione fonde polveri metalliche in un pezzo solido. Il vuoto previene l'ossidazione sui singoli granelli di polvere, consentendo la diffusione e il legame diretto metallo-metallo, il che si traduce in un componente finale denso e ad alta resistenza.

Indurimento e Ricottura Sottovuoto

Processi come l'indurimento e la ricottura si basano sul riscaldamento dei metalli a temperature precise per alterarne la struttura cristallina. Il riscaldamento uniforme garantisce che l'intera parte subisca correttamente la trasformazione di fase desiderata. Il vuoto protegge l'integrità della superficie del pezzo durante questi lunghi cicli ad alta temperatura.

Tempra Sottovuoto

Dopo il riscaldamento, i pezzi vengono spesso raffreddati rapidamente (temprati) per bloccare la durezza. In un forno a vuoto, questo viene tipicamente fatto re-introducendo nella camera un gas inerte ad alta pressione come argon o azoto. Ciò fornisce un raffreddamento rapido e uniforme senza lo shock termico e l'ossidazione associati alla tempra liquida.

Comprendere i Compromessi: Forni a Vuoto vs. Forni ad Atmosfera

Sebbene potente, un forno a vuoto continuo non è la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i suoi compromessi rispetto a un forno ad atmosfera tradizionale (che utilizza miscele di gas controllate anziché il vuoto) è fondamentale.

Purezza del Processo vs. Produttività

Creare un vuoto spinto richiede tempo. Questo ciclo di "evacuazione" significa che, per materiali semplici e non reattivi, un forno ad atmosfera a nastro continuo può spesso raggiungere una maggiore produttività. Il compromesso è una finitura superficiale e una purezza del materiale nettamente superiori dal processo sottovuoto.

Costi e Complessità

I forni a vuoto sono intrinsecamente più complessi e costosi da costruire e mantenere. Richiedono pompe a vuoto robuste, guarnizioni precise e sofisticati sistemi di controllo. L'investimento è giustificato quando si elaborano materiali di alto valore, reattivi o critici per le prestazioni che verrebbero compromessi in un ambiente meno controllato.

Vantaggi Ambientali e di Sicurezza

I forni a vuoto continui sono eccezionalmente puliti. Non producono prodotti della combustione ed eliminano la necessità di immagazzinare e manipolare alcune delle miscele di gas più pericolose o infiammabili utilizzate nei forni ad atmosfera, migliorando la sicurezza sul posto di lavoro e la conformità ambientale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un processo sottovuoto dipende interamente dal materiale da trattare e dal risultato finale desiderato.

- Se il tuo obiettivo principale è il trattamento ad alto volume e a basso costo di acciai non reattivi: Un forno ad atmosfera tradizionale è spesso più conveniente ed efficiente.

- Se il tuo obiettivo principale è unire assemblaggi complessi o lavorare materiali reattivi come il titanio: La purezza di un forno a vuoto continuo è irrinunciabile per prevenire il cedimento dei componenti.

- Se il tuo obiettivo principale è raggiungere la massima durezza con una finitura superficiale brillante e pulita: L'indurimento sottovuoto seguito dalla tempra a gas fornisce risultati superiori eliminando ogni ossidazione superficiale.

- Se il tuo obiettivo principale è produrre parti dense e ad alta purezza da polveri metalliche: La sinterizzazione sottovuoto è essenziale per prevenire la contaminazione e garantire un legame particellare forte e affidabile.

In definitiva, padroneggiare il riscaldamento uniforme e il controllo dell'atmosfera consente di passare dal semplice riscaldamento del metallo all'ingegnerizzazione precisa della sua forma e funzione finale.

Tabella Riepilogativa:

| Aspetto | Ruolo nei Forni a Vuoto Continui |

|---|---|

| Riscaldamento Uniforme | Assicura un trattamento termico coerente tramite irraggiamento, riducendo deformazioni e difetti |

| Controllo dell'Atmosfera | Previene la contaminazione (ad esempio, ossidazione, decarburazione) per parti pulite e ad alta purezza |

| Ripetibilità del Processo | Garantisce risultati prevedibili in settori critici come l'aerospaziale e il medico |

| Applicazioni | Consente la brasatura, sinterizzazione, indurimento e ricottura sottovuoto con risultati superiori |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di precisione per alte temperature? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni avanzati come i sistemi a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD. La nostra profonda personalizzazione assicura che soddisfino le tue esigenze sperimentali uniche per il riscaldamento uniforme e il controllo dell'atmosfera. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati metallurgici superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica