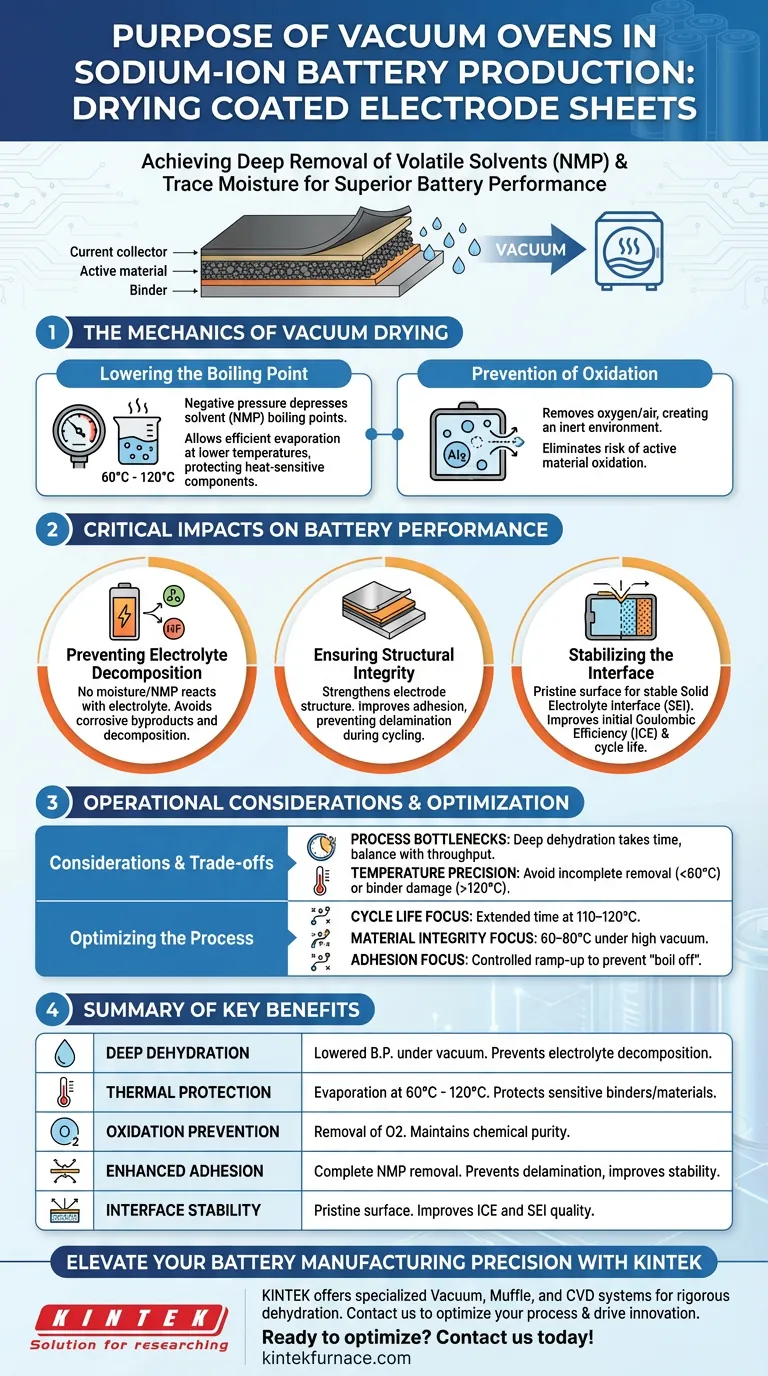

Lo scopo principale dell'utilizzo di un forno sottovuoto nella produzione di batterie agli ioni di sodio è ottenere la rimozione profonda di solventi volatili, in particolare N-Metil-2-pirrolidone (NMP), e tracce di umidità dai fogli di elettrodi rivestiti.

Operando in pressione negativa, il forno abbassa significativamente il punto di ebollizione di questi liquidi. Ciò consente una completa evaporazione a temperature relativamente basse, tipicamente tra 60 °C e 120 °C, garantendo che l'elettrodo sia completamente asciutto senza sottoporre i materiali attivi a degradazione termica.

Concetto Chiave: Mentre il riscaldamento standard rimuove i liquidi superficiali, l'essiccazione sottovuoto è l'unico metodo affidabile per estrarre solventi residui profondamente radicati e acqua adsorbita. Questo passaggio è non negoziabile per le batterie agli ioni di sodio, poiché anche tracce microscopiche di umidità possono innescare la decomposizione dell'elettrolita, riducendo drasticamente la sicurezza e la durata del ciclo della batteria.

La Meccanica dell'Essiccazione Sottovuoto

Abbassamento del Punto di Ebollizione

Il vantaggio principale di un forno sottovuoto è la manipolazione della pressione. Creando un ambiente sottovuoto, il sistema abbassa il punto di ebollizione di solventi come l'NMP.

Ciò consente ai produttori di eliminare i solventi in modo efficiente a soglie termiche inferiori (spesso 110 °C o inferiori).

Ciò protegge i componenti sensibili alla temperatura nella sospensione dell'elettrodo da danni da calore, garantendo al contempo una rapida evaporazione.

Prevenzione dell'Ossidazione

L'essiccazione ad alte temperature in aria normale può portare all'ossidazione dei materiali attivi.

I forni sottovuoto eliminano questo rischio rimuovendo l'aria (e l'ossigeno) dalla camera.

Ciò crea un ambiente inerte in cui i fogli di elettrodi possono essere disidratati senza reagire chimicamente con l'atmosfera.

Impatti Critici sulle Prestazioni della Batteria

Prevenzione della Decomposizione dell'Elettrolita

I materiali delle batterie agli ioni di sodio sono altamente sensibili all'umidità e alle impurità chimiche.

Se l'NMP residuo o l'acqua rimangono nell'elettrodo, reagiscono con l'elettrolita una volta assemblata la batteria.

Questa reazione spesso produce sottoprodotti corrosivi (simili alla generazione di HF nelle batterie al litio) e porta alla decomposizione dell'elettrolita, compromettendo la chimica interna della cella.

Garanzia dell'Integrità Strutturale

Un'essiccazione completa rafforza la struttura fisica dell'elettrodo.

La rimozione dei residui migliora l'adesione tra lo strato di materiale attivo e il collettore di corrente (foglio di alluminio).

Un'adesione più forte previene la delaminazione durante i cicli di espansione e contrazione della batteria, contribuendo direttamente alla stabilità a lungo termine.

Stabilizzazione dell'Interfaccia

È necessario un elettrodo privo di contaminanti per formare un film stabile di interfaccia elettrolita solido (SEI).

Il processo sottovuoto garantisce che la chimica superficiale sia incontaminata, migliorando l'efficienza coulombiana iniziale (ICE).

Senza questa essiccazione profonda, reazioni secondarie destabilizzerebbero la SEI, portando a un rapido decadimento della capacità.

Considerazioni Operative e Compromessi

Colli di Bottiglia del Processo

L'essiccazione sottovuoto raramente è un processo istantaneo; è spesso il collo di bottiglia nella fabbricazione degli elettrodi.

Ottenere una "disidratazione profonda" richiede spesso tempi di lavorazione prolungati, a volte fino a una notte intera.

I produttori devono bilanciare la necessità di un'asciugatura assoluta con la velocità di produzione.

Precisione della Temperatura

Sebbene il vuoto abbassi la temperatura richiesta, l'impostazione termica deve comunque essere precisa.

Se la temperatura è troppo bassa (ad esempio, significativamente inferiore a 60 °C), la rimozione dell'NMP potrebbe essere incompleta nonostante il vuoto.

Al contrario, temperature eccessivamente elevate (sopra i 120 °C) rischiano di danneggiare i leganti polimerici che tengono insieme l'elettrodo.

Ottimizzazione del Processo di Essiccazione

Per garantire elettrodi di batterie agli ioni di sodio della massima qualità, allinea i tuoi parametri di essiccazione con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità a tempi di essiccazione prolungati a temperature moderate (110–120 °C) per eliminare ogni traccia di umidità che potrebbe degradare l'elettrolita.

- Se il tuo obiettivo principale è l'integrità del materiale: Utilizza impostazioni di temperatura più basse (60–80 °C) sotto alto vuoto per prevenire l'ossidazione di materiali attivi sensibili.

- Se il tuo obiettivo principale è l'adesione: Assicurati che la rampa di essiccazione sia controllata per evitare l'ebollizione del solvente che può disturbare la distribuzione del legante e indebolire il rivestimento.

In definitiva, il forno sottovuoto non è solo uno strumento di essiccazione; è uno strumento critico per garantire la purezza elettrochimica richiesta per una batteria sicura e duratura.

Tabella Riassuntiva:

| Vantaggio Chiave | Meccanismo | Impatto sulla Batteria |

|---|---|---|

| Disidratazione Profonda | Punto di ebollizione abbassato sotto vuoto | Previene la decomposizione dell'elettrolita e la formazione di HF |

| Protezione Termica | Evaporazione a 60°C - 120°C | Protegge leganti e materiali sensibili alla temperatura |

| Prevenzione dell'Ossidazione | Rimozione di ossigeno/aria dalla camera | Mantiene la purezza chimica dei materiali attivi |

| Adesione Migliorata | Rimozione completa dell'NMP residuo | Previene la delaminazione e migliora la stabilità del ciclo |

| Stabilità dell'Interfaccia | Chimica superficiale incontaminata | Migliora l'efficienza coulombiana iniziale (ICE) e la qualità del film SEI |

Eleva la Precisione della Tua Produzione di Batterie con KINTEK

Non lasciare che l'umidità residua comprometta le prestazioni della tua batteria agli ioni di sodio. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto, muffole e CVD specializzati progettati per soddisfare le rigorose esigenze di disidratazione della produzione di elettrodi. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per garantire che i tuoi materiali raggiungano la massima integrità strutturale e purezza elettrochimica.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per discutere le tue esigenze uniche e vedere come le nostre soluzioni ingegnerizzate da esperti possono portare avanti la tua innovazione nelle batterie.

Guida Visiva

Riferimenti

- Enhanced Anionic Redox Reaction of Na-Layered Li-Containing Mn-Based Cathodes by Cu-Mediated Reductive Coupling Mechanism. DOI: 10.3390/nano15120893

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- Che cos'è un forno sottovuoto riscaldato a gas? Soluzioni economiche per la lavorazione ad alta temperatura

- Perché i forni a vuoto sono importanti nell'aerospaziale? Essenziali per componenti puri e ad alta resistenza

- Quali sono i principali vantaggi della tempra sottovuoto? Ottenere una qualità superficiale superiore e proprietà dei materiali migliorate

- Quali sono i vantaggi dei forni di sinterizzazione? Ottieni parti dense e di alta qualità in modo efficiente

- I forni sottovuoto orizzontali possono essere personalizzati per esigenze specifiche? Personalizza il tuo processo termico per risultati ottimali

- Quali materiali sono adatti per un forno a vuoto raffreddato ad aria con spegnimento in olio a doppia camera? Ideale per acciai legati

- Perché utilizzare un forno di ricottura sottovuoto per parti LPBF? Ottimizza oggi stesso il rilassamento degli sforzi e la purezza del materiale