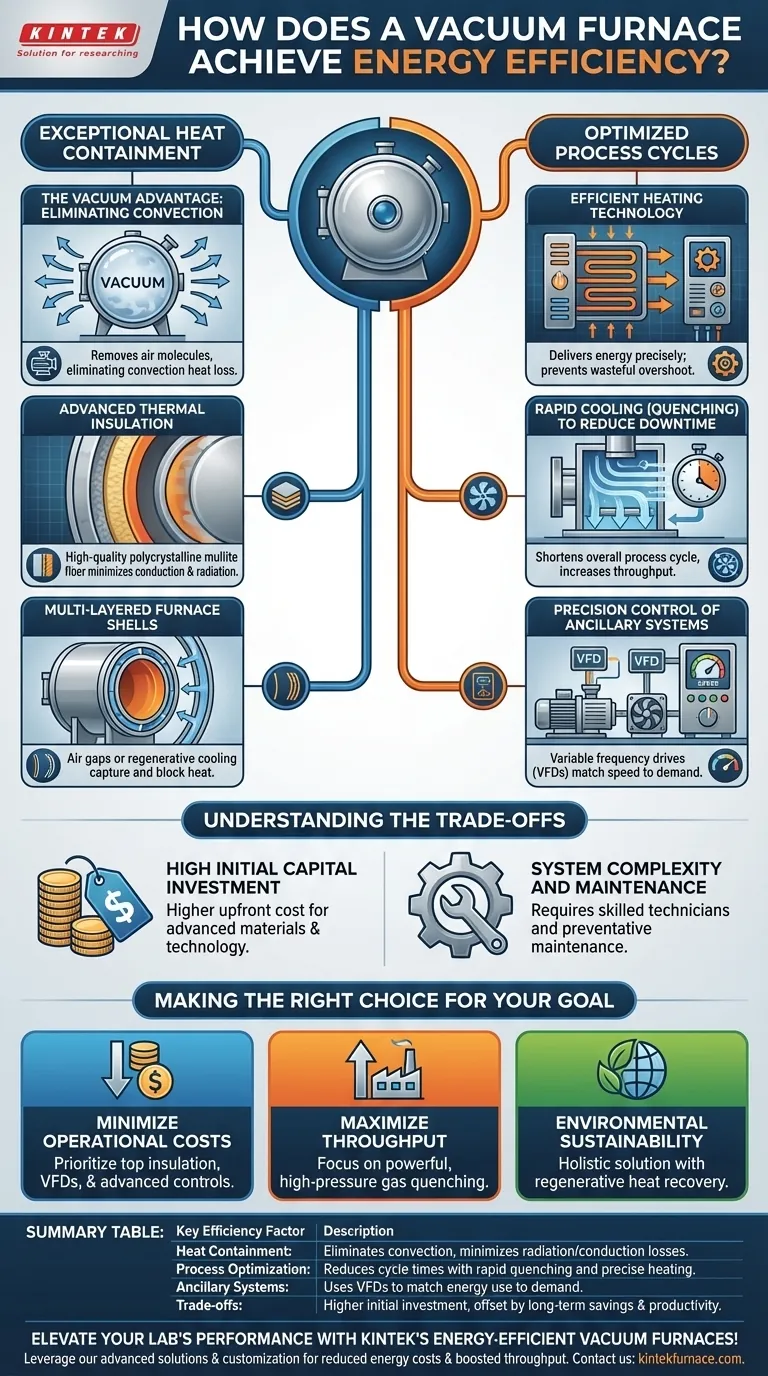

Nella sua essenza, un forno a vuoto raggiunge una notevole efficienza energetica attraverso una strategia duplice: contenimento eccezionale del calore e tempi di ciclo del processo altamente ottimizzati. Creando il vuoto, elimina la perdita di calore per convezione, mentre l'isolamento avanzato minimizza la radiazione termica e la conduzione, assicurando che l'energia sia utilizzata per riscaldare il prodotto e non l'ambiente circostante.

La vera efficienza di un forno a vuoto non riguarda solo l'isolamento; riguarda un design completo del sistema che minimizza lo spreco di energia durante ogni fase operativa—dal riscaldamento e mantenimento al raffreddamento rapido—riducendo così il tempo totale del ciclo e aumentando la produttività.

Il Primo Principio: Contenimento Superiore del Calore

Il compito principale di un forno è diventare caldo e rimanere caldo. Un forno a vuoto eccelle in questo attaccando sistematicamente le tre modalità di trasferimento del calore: convezione, conduzione e radiazione.

Il Vantaggio del Vuoto: Eliminare la Convezione

Il fattore più significativo è il vuoto stesso. Rimuovendo la maggior parte delle molecole d'aria dalla camera di riscaldamento, si elimina la convezione come via principale di perdita di calore.

Il calore semplicemente non può essere trasportato via dalle correnti d'aria in movimento se non c'è aria che si muova. Questo rende immediatamente il forno molto più efficiente di un forno atmosferico tradizionale.

Isolamento Termico Avanzato

Per combattere la conduzione e la radiazione, i forni a vuoto si affidano a isolamenti multistrato ad alte prestazioni. Questo è spesso realizzato con materiali come la mullite fibrosa policristallina di alta qualità.

Questo isolamento avanzato consente velocità di riscaldamento estremamente rapide poiché pochissima energia viene assorbita dalle pareti del forno. Mantiene anche il guscio esterno freddo, il che è un indicatore diretto che il calore viene mantenuto all'interno della camera dove dovrebbe essere.

Gusci del Forno Multistrato

I design moderni presentano spesso gusci del forno a doppio strato. Questo crea uno spazio d'aria tra le pareti interne ed esterne, che funge da strato aggiuntivo di isolamento.

Alcuni sistemi incorporano persino canali avanzati di raffreddamento ad aria o ad acqua all'interno della struttura del guscio. Questi sistemi non solo proteggono la struttura del forno, ma possono anche essere progettati come sistemi rigenerativi che catturano il calore di scarto per altri usi.

Il Secondo Principio: Cicli di Processo Ottimizzati

L'efficienza non riguarda solo il prevenire la fuoriuscita di calore; riguarda anche l'utilizzare l'energia in modo efficace e completare il lavoro il più rapidamente possibile.

Tecnologia di Riscaldamento Efficiente

I forni a vuoto utilizzano elementi riscaldanti avanzati e controlli di potenza che erogano energia precisamente dove e quando è necessaria. Ciò previene il "sovraccarico" (overshoot) dispendioso comune nei sistemi meno sofisticati.

Il risultato è un riscaldamento più rapido e uniforme del carico, che riduce il tempo totale in cui il forno deve essere mantenuto alla sua temperatura massima.

Raffreddamento Rapido (Tempra) per Ridurre i Tempi di Inattività

Un guadagno chiave di efficienza deriva dalla capacità di raffreddare rapidamente il carico. Questo processo, noto come tempra (quenching), riduce significativamente il tempo totale del ciclo di processo.

Riducendo il tempo tra i carichi, la produttività del forno aumenta, il che significa che viene svolto più lavoro per ogni kilowattora di energia consumata. Un forno che si sta raffreddando non sta lavorando sui pezzi, quindi un raffreddamento più rapido si traduce direttamente in una maggiore efficienza operativa.

Controllo di Precisione dei Sistemi Ausiliari

L'efficienza si estende ai sistemi di supporto. Le pompe del vuoto e le ventole di raffreddamento possono essere importanti consumatori di energia.

L'uso di azionamenti a frequenza variabile (VFD) consente al sistema di regolare la velocità di questi motori per adattarla alla domanda esatta del processo. Invece di funzionare continuamente al 100% della potenza, le pompe e le ventole aumentano e diminuiscono la velocità secondo necessità, tagliando drasticamente il loro consumo energetico.

Comprendere i Compromessi

Sebbene altamente efficiente, questa tecnologia richiede una chiara comprensione dei costi e delle complessità associati.

Elevato Investimento di Capitale Iniziale

I materiali avanzati, l'ingegneria di precisione e i sofisticati sistemi di controllo che garantiscono questa efficienza hanno un costo. Il prezzo di acquisto iniziale di un forno a vuoto è tipicamente superiore a quello di un forno a atmosfera convenzionale.

Questo investimento è giustificato da costi operativi a lungo termine inferiori, inclusi bollette energetiche ridotte e maggiore produttività, ma la spesa di capitale iniziale deve essere pianificata.

Complessità del Sistema e Manutenzione

Un forno a vuoto è una macchina complessa con molteplici sistemi integrati: vuoto, riscaldamento, raffreddamento e controlli. Il funzionamento e la manutenzione corretti richiedono tecnici qualificati.

Sebbene robusta, la risoluzione dei problemi può essere più complessa rispetto ai tipi di forno più semplici. Investire nella formazione degli operatori e in un piano di manutenzione preventiva è fondamentale per realizzare i benefici di efficienza a lungo termine del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di efficienza "migliore" dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Dai la priorità a un forno con isolamento della massima qualità, VFD su tutti i motori e un sistema di controllo all'avanguardia per ridurre al minimo l'uso di energia di base.

- Se il tuo obiettivo principale è massimizzare la produttività: Concentrati sui design con potenti capacità di tempra a gas ad alta pressione, poiché la riduzione del tempo di ciclo è il modo più efficace per abbassare il costo energetico per pezzo.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Cerca una soluzione olistica che combini tutte le caratteristiche sopra menzionate con un sistema di recupero del calore rigenerativo per minimizzare sia il consumo energetico che le emissioni.

In definitiva, l'efficienza di un forno a vuoto deriva da una filosofia di progettazione olistica che tratta l'energia come una risorsa preziosa in ogni fase del processo.

Tabella Riassuntiva:

| Fattore Chiave di Efficienza | Descrizione |

|---|---|

| Contenimento del Calore | Elimina la convezione tramite vuoto e utilizza isolamento avanzato per minimizzare le perdite per radiazione/conduzione. |

| Ottimizzazione del Processo | Riduce i tempi di ciclo con tempra rapida e controlli di riscaldamento precisi per una maggiore produttività. |

| Sistemi Ausiliari | Impiega azionamenti a frequenza variabile (VFD) su pompe e ventole per adattare il consumo energetico alle esigenze del processo. |

| Compromessi | Maggiore investimento iniziale e complessità, compensati da risparmi energetici a lungo termine e maggiore produttività. |

Migliora le prestazioni del tuo laboratorio con i forni a vuoto ad alta efficienza energetica di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali uniche, riducendo i costi energetici e aumentando la produttività. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura su misura possano portare al successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento