Nei forni a vuoto verticali, le due configurazioni di zona calda più comuni sono a base di grafite e interamente metalliche. Le zone calde in grafite sono costruite con strati di feltro di carbonio e fogli di grafite, mentre le versioni interamente metalliche utilizzano fogli riflettenti di materiali come molibdeno e acciaio inossidabile per contenere il calore. Entrambi i design svolgono la stessa funzione, ma sono adatti per applicazioni e condizioni operative nettamente diverse.

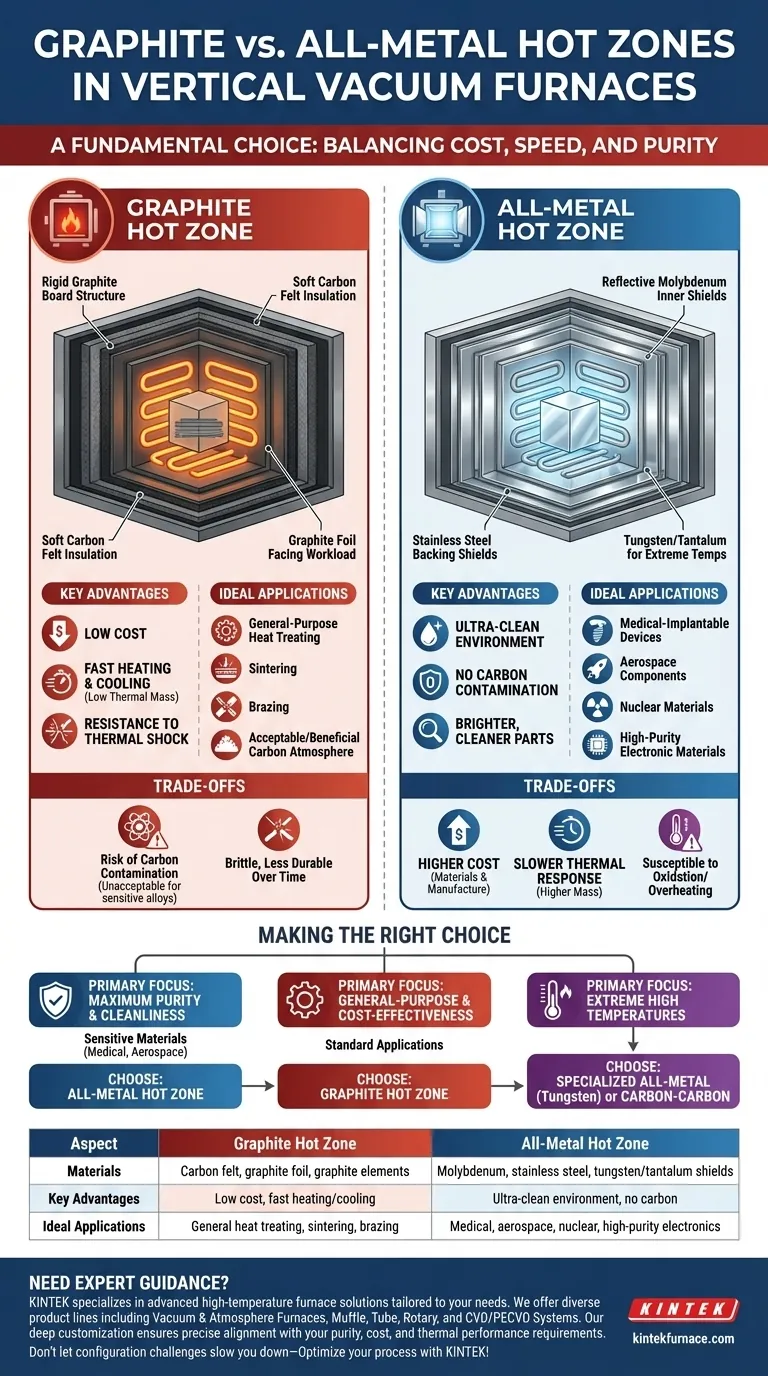

La scelta tra una zona calda in grafite e una interamente metallica è una decisione fondamentale che definisce le capacità del forno. È un compromesso tra l'efficacia dei costi e la rapida risposta termica della grafite rispetto alla pulizia e purezza superiori di un ambiente interamente metallico.

Comprendere le Zone Calde in Grafite

Una zona calda in grafite è il cavallo di battaglia dell'industria dei forni a vuoto, apprezzata per le sue prestazioni economiche e termiche in una vasta gamma di applicazioni.

Costruzione e Materiali

Le zone calde in grafite sono costruite utilizzando strati di isolamento a base di carbonio. Questo include tipicamente pannelli rigidi di grafite per la struttura, circondati da strati di feltro di carbonio morbido e uno strato finale di foglio di grafite rivolto verso il carico. Gli elementi riscaldanti stessi sono anch'essi realizzati in grafite.

Vantaggi Chiave

I vantaggi principali della grafite sono il suo basso costo, la bassa massa termica e la resistenza agli shock termici. Ciò consente velocità di riscaldamento e raffreddamento molto rapide, che possono ridurre significativamente i tempi di ciclo del processo.

Applicazioni Ideali

La grafite è la scelta standard per il trattamento termico generico, la sinterizzazione e i processi di brasatura in cui un'atmosfera leggermente ricca di carbonio è accettabile o addirittura benefica. Eccelle nelle applicazioni che privilegiano la produttività e l'efficienza dei costi.

Comprendere le Zone Calde Interamente Metalliche

Le zone calde interamente metalliche sono progettate per applicazioni in cui la purezza del processo è il fattore più critico. Creano un ambiente ad alto vuoto eccezionalmente pulito.

Costruzione e Materiali

Invece di un isolamento assorbente, una zona calda interamente metallica utilizza più strati di fogli metallici riflettenti. I materiali comuni includono il molibdeno per gli strati interni più vicini al calore, supportati da scudi in acciaio inossidabile. Tungsteno o tantalio possono essere utilizzati per applicazioni a temperature estremamente elevate.

Vantaggi Chiave

Il beneficio distintivo è un ambiente di processo "ultra-pulito". Non c'è isolamento fibroso che possa degasare o rilasciare particelle, e l'assenza di carbonio elimina il rischio di contaminazione da carbonio del carico. Ciò si traduce in pezzi più brillanti e puliti.

Applicazioni Ideali

Queste zone calde sono essenziali per la lavorazione di dispositivi impiantabili medicali, componenti aerospaziali, materiali nucleari e materiali elettronici di elevata purezza. Qualsiasi processo che coinvolga materiali altamente sensibili al carbonio, come alcune superleghe a base di nichel, richiede un design interamente metallico.

Comprendere i Compromessi

Nessuna configurazione è universalmente superiore; la scelta corretta dipende interamente dai requisiti del processo e dal materiale trattato.

Purezza vs. Contaminazione

Questo è il compromesso più significativo. Una zona calda interamente metallica fornisce l'ambiente più pulito possibile. Una zona calda in grafite, per sua natura, può introdurre tracce di carbonio nell'atmosfera sotto vuoto, il che è inaccettabile per le leghe sensibili.

Costo e Durabilità

I componenti in grafite sono significativamente meno costosi da produrre e sostituire. Tuttavia, la grafite può diventare fragile nel tempo ed è suscettibile a danni. Gli scudi metallici sono più costosi inizialmente, ma generalmente sono più durevoli, a condizione che non vengano utilizzati in un'atmosfera ossidante o surriscaldati.

Prestazioni Termiche

La bassa massa della grafite consente una salita e una discesa più rapide. La maggiore massa degli scudi metallici implica che si riscaldano e si raffreddano più lentamente. Tuttavia, la riflettività uniforme di una zona calda metallica può talvolta fornire un'uniformità di temperatura più precisa attraverso il carico.

Fare la Scelta Giusta per il Tuo Processo

I tuoi obiettivi di processo determineranno direttamente la configurazione ideale della zona calda per il tuo forno a vuoto verticale.

- Se il tuo obiettivo principale è la massima purezza e pulizia: Una zona calda interamente metallica è l'unica scelta per evitare la contaminazione da carbonio per materiali sensibili come impianti medici o leghe aerospaziali.

- Se il tuo obiettivo principale è il trattamento termico generico e l'efficacia dei costi: Una zona calda in grafite offre prestazioni eccellenti, tempi di ciclo più rapidi e costi operativi inferiori per la maggior parte delle applicazioni standard.

- Se il tuo obiettivo principale è l'elaborazione a temperature estremamente elevate: Devi scegliere una configurazione con materiali classificati per quell'intervallo, come una zona calda interamente metallica in tungsteno o un design specializzato in composito carbonio-carbonio.

In definitiva, la scelta della zona calda giusta è il passo fondamentale per garantire che il tuo processo di trattamento termico sia di successo e ripetibile.

Tabella Riassuntiva:

| Aspetto | Zona Calda in Grafite | Zona Calda Interamente Metallica |

|---|---|---|

| Materiali | Feltro di carbonio, foglio di grafite, elementi in grafite | Molibdeno, acciaio inossidabile, scudi in tungsteno/tantalio |

| Vantaggi Chiave | Basso costo, bassa massa termica, riscaldamento/raffreddamento rapido | Ambiente ultra-pulito, nessuna contaminazione da carbonio |

| Applicazioni Ideali | Trattamento termico generico, sinterizzazione, brasatura | Impianti medici, aerospaziale, nucleare, elettronica di elevata purezza |

| Compromessi | Rischio di contaminazione da carbonio, meno durevole | Costo più elevato, risposta termica più lenta |

Hai difficoltà a scegliere la zona calda giusta per il tuo forno a vuoto verticale? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che include forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con i tuoi requisiti sperimentali, sia che tu dia priorità alla purezza, all'efficienza dei costi o alle prestazioni termiche. Non lasciare che le sfide di configurazione ti rallentino: contattaci oggi per ottimizzare il tuo processo di trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità