In sintesi, un ambiente sottovuoto in un forno di trattamento termico offre tre vantaggi principali: protegge la superficie del materiale, ne migliora le proprietà interne e consente un controllo del processo senza pari. Rimuovendo i gas atmosferici reattivi come l'ossigeno, previene l'ossidazione e la decarburazione, ottenendo una finitura pulita e brillante e preservando la composizione chimica prevista del pezzo.

Il vantaggio fondamentale del vuoto non è semplicemente la rimozione dell'aria, ma la creazione di un ambiente chimicamente inerte e altamente stabile. Ciò elimina variabili indesiderate, consentendo un livello di precisione e purezza del materiale spesso irraggiungibile con i metodi convenzionali basati sull'atmosfera.

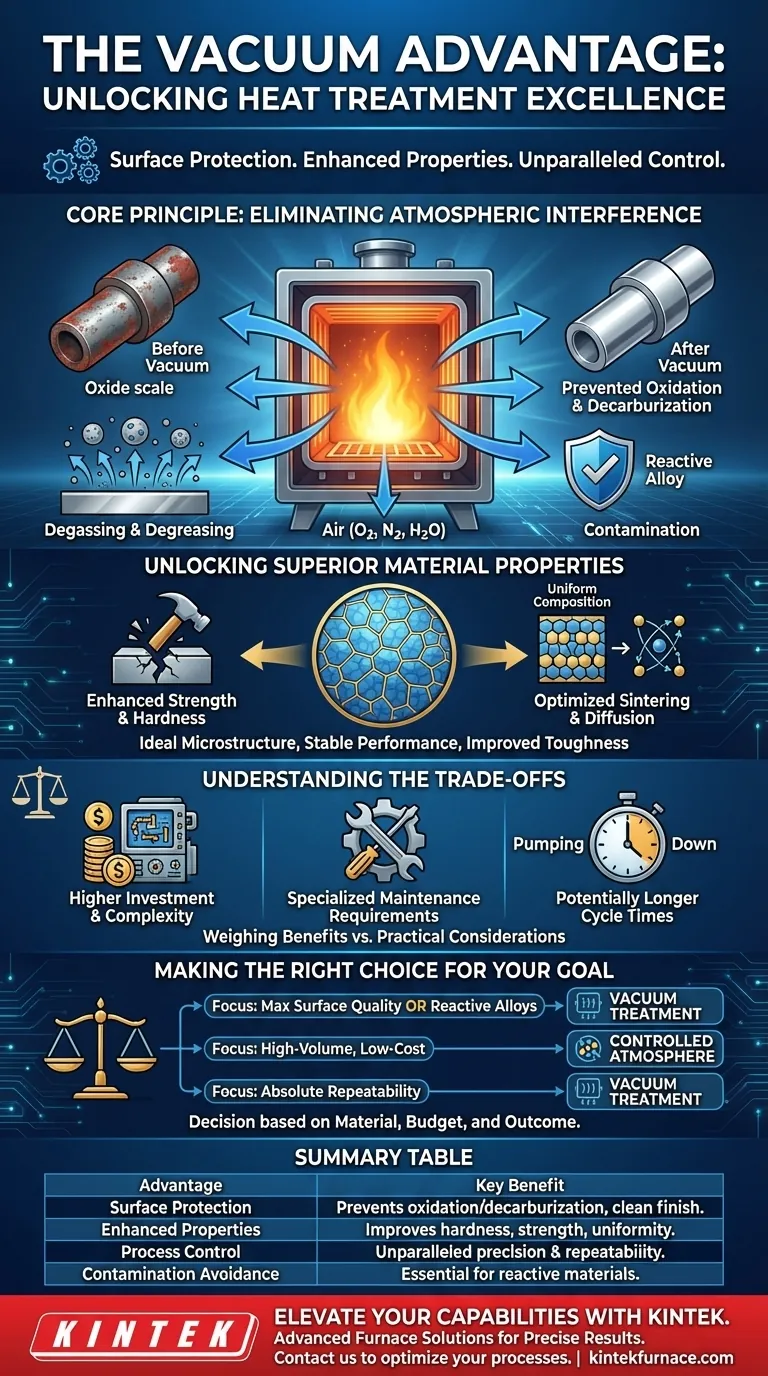

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

La funzione primaria del vuoto è rimuovere l'aria — e in particolare l'ossigeno, l'azoto e il vapore acqueo — che può reagire negativamente con i metalli ad alte temperature.

Prevenire Ossidazione e Decarburazione

A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di ossido sulla superficie. Un ambiente sottovuoto priva il processo di questo reagente, prevenendo completamente l'ossidazione.

Allo stesso modo, il carbonio presente nelle leghe di acciaio può reagire con l'ossigeno e fuoriuscire dalla superficie del materiale, un fenomeno noto come decarburazione. Questo indebolisce lo strato superficiale, ma è completamente evitato nel vuoto.

Ottenere la Massima Purezza Superficiale

Poiché non si verifica ossidazione, i pezzi escono dal forno a vuoto con una finitura superficiale brillante e pulita. Ciò elimina spesso la necessità di pulizia o lavorazione meccanica post-trattamento per rimuovere la calamina.

Inoltre, l'ambiente a bassa pressione facilita la degasazione e lo sgrassaggio. I contaminanti volatili, gli oli o gli elementi in traccia sulla superficie del pezzo vengono vaporizzati ed estratti dal sistema di vuoto, portando a un prodotto finale più puro.

Evitare la Contaminazione

Per i materiali altamente reattivi come il titanio o le superleghe, anche tracce di gas atmosferici possono causare contaminazioni che ne compromettono le proprietà meccaniche. Il vuoto è essenziale per lavorare questi materiali ad alte prestazioni senza degradarne l'integrità.

Sbloccare Proprietà Superiori del Materiale

Controllando con tale precisione l'ambiente termico e chimico, il trattamento termico sotto vuoto migliora direttamente la qualità finale del pezzo.

Migliorare la Resistenza Meccanica e la Durezza

La capacità di riscaldare uniformemente e quindi raffreddare a una velocità controllata con precisione consente lo sviluppo di una microstruttura metallurgica ideale. Ciò si traduce in una struttura del materiale più uniforme e prestazioni stabili.

Questa precisione migliora direttamente proprietà meccaniche critiche come durezza, resistenza e tenacità, garantendo che il componente soddisfi le specifiche di progettazione.

Garantire l'Integrità Chimica

In assenza di reazioni atmosferiche, la composizione chimica della lega rimane esattamente quella prevista dalla superficie al nucleo. Ciò è fondamentale per le applicazioni in cui il preciso equilibrio degli elementi di lega determina le prestazioni.

Ottimizzare Materiali Specializzati

In processi come la sinterizzazione, il vuoto facilita la diffusione atomica, aiutando le particelle a legarsi più efficacemente per formare un prodotto solido ad alta densità. Per i materiali magnetici, cicli termici precisi nel vuoto possono migliorarne significativamente le proprietà magnetiche.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale. I loro vantaggi devono essere bilanciati rispetto a considerazioni pratiche.

Maggiore Investimento Iniziale e Complessità

I forni a vuoto sono più complessi e costosi da costruire e acquistare rispetto alle loro controparti atmosferiche. La necessità di pompe per il vuoto, guarnizioni robuste e strumentazione precisa aumenta il costo iniziale.

Requisiti di Manutenzione

Il sistema di vuoto, comprese pompe, guarnizioni e manometri, richiede una manutenzione specializzata e diligente per garantirne il corretto funzionamento e il mantenimento di un livello di vuoto adeguato. Le perdite possono compromettere un intero lotto.

Tempi Ciclo Potenzialmente Più Lunghi

La fase di "pompaggio" della camera del forno fino al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Sebbene il riscaldamento e il raffreddamento possano essere rapidi, questa fase iniziale di pompaggio deve essere considerata nel calcolo della produttività complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico corretto dipende interamente dal materiale, dal budget e dal risultato desiderato.

- Se la tua priorità principale è la massima qualità superficiale: Il trattamento sottovuoto è la scelta definitiva, poiché elimina la necessità di pulizia post-processo.

- Se la tua priorità principale è la lavorazione di leghe reattive o ad alte prestazioni: Un ambiente sottovuoto è imprescindibile per prevenire contaminazioni catastrofiche del materiale.

- Se la tua priorità principale è il trattamento ad alto volume e a basso costo: Un forno a atmosfera controllata tradizionale (ad esempio, azoto o argon) potrebbe essere più economico se una certa ossidazione superficiale è accettabile.

- Se la tua priorità principale è l'assoluta ripetibilità del processo: La natura stabile e controllabile di un vuoto offre una coerenza senza pari da lotto a lotto.

In definitiva, scegliere un forno a vuoto è una decisione che privilegia il controllo e la qualità sopra ogni altra cosa.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Protezione Superficiale | Previene ossidazione e decarburazione per una finitura pulita |

| Proprietà Migliorate | Migliora durezza, resistenza e uniformità microstrutturale |

| Controllo del Processo | Offre precisione e ripetibilità senza pari nei cicli termici |

| Evitamento della Contaminazione | Essenziale per materiali reattivi come titanio e superleghe |

Migliora le capacità del tuo laboratorio con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, forniamo forni a vuoto e ad atmosfera, sistemi CVD/PECVD e altro ancora, adattati alle tue esigenze sperimentali uniche. La nostra profonda personalizzazione garantisce prestazioni precise per le industrie che lavorano leghe reattive e trattamenti termici impegnativi. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi e offrire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura