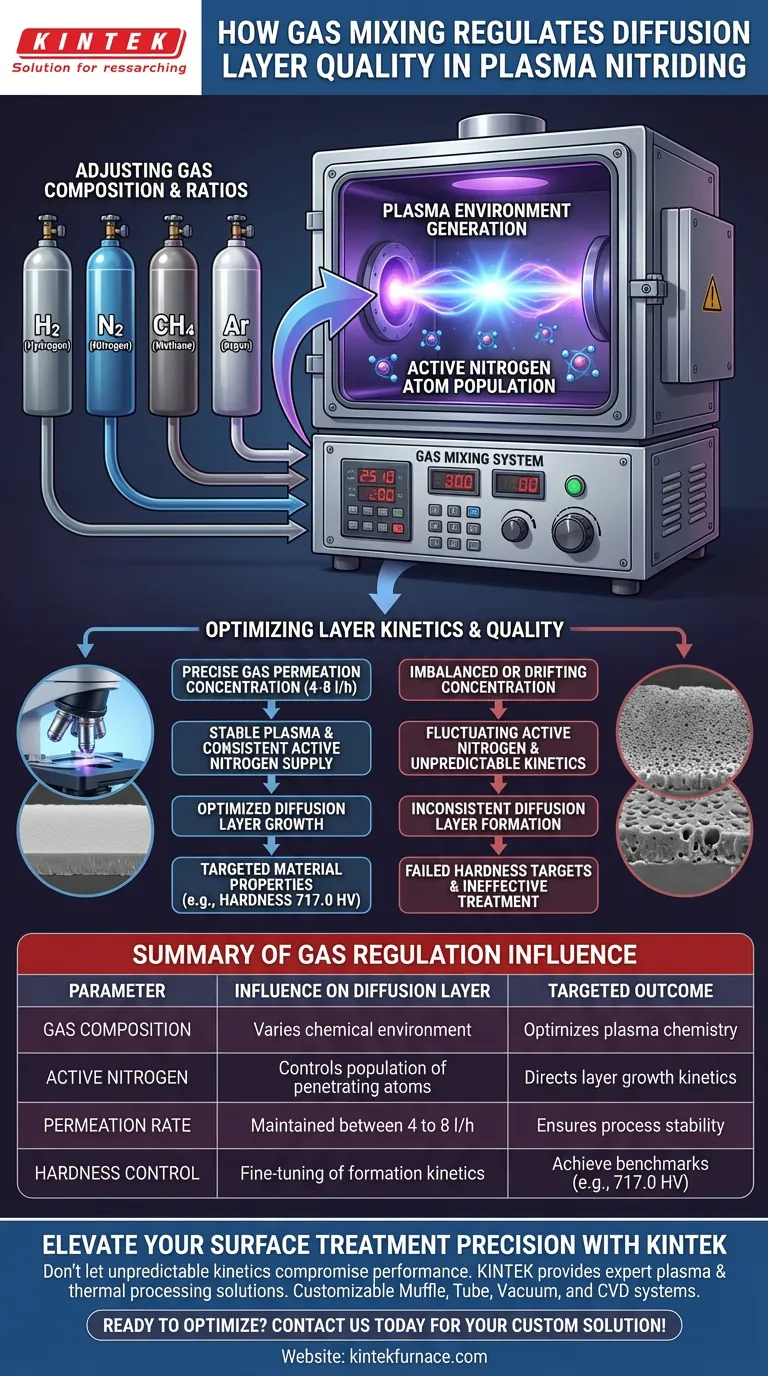

Il sistema di miscelazione dei gas funge da principale regolatore della qualità metallurgica. Ciò si ottiene regolando con precisione i flussi e i rapporti dei gas di processo, in particolare idrogeno (H2), azoto (N2), metano (CH4) e argon (Ar). Questa regolazione determina la concentrazione di atomi di azoto attivi disponibili nel plasma, che è il motore fondamentale della formazione dello strato di diffusione.

Il sistema controlla la concentrazione di permeazione del gas per ottimizzare la cinetica dello strato di diffusione. Questa precisione consente di ottenere proprietà del materiale specifiche, come una durezza di 717,0 HV, gestendo direttamente l'apporto di azoto attivo.

La meccanica della regolazione dei gas

Regolazione della composizione del gas

Il fondamento del processo risiede nella specifica miscela di gas introdotta nella camera.

Variando i rapporti di idrogeno, azoto, metano e argon, il sistema altera l'ambiente chimico del plasma.

Regolazione dell'azoto attivo

L'obiettivo finale della miscelazione di questi gas è controllare la popolazione di atomi di azoto attivi.

Questi atomi sono responsabili della penetrazione della superficie del materiale. Manipolando i rapporti dei gas, il sistema aumenta o diminuisce direttamente la concentrazione di queste specie attive disponibili per la diffusione.

Ottimizzazione della cinetica dello strato

Controllo della concentrazione di permeazione

Il sistema gestisce la concentrazione di permeazione del gas all'interno di un intervallo specifico, tipicamente tra 4 e 8 l/h.

Mantenere questa portata è fondamentale per stabilizzare l'ambiente del plasma. Garantisce un apporto costante di azoto senza sovraccaricare il processo o privare la superficie dei reagenti necessari.

Soddisfare i requisiti di durezza

Il controllo della cinetica di formazione si traduce direttamente nelle proprietà fisiche.

Ottimizzando la crescita dello strato di diffusione, il sistema garantisce che il prodotto finale soddisfi le specifiche esatte. Ad esempio, una precisa regolazione del gas consente al processo di raggiungere specifici parametri di durezza, come 717,0 HV.

Comprendere i compromessi

La necessità di precisione

La relazione tra flusso di gas e qualità dello strato non è lineare.

Se la concentrazione di permeazione del gas esce dall'intervallo ottimale (ad esempio, al di fuori di 4-8 l/h), la concentrazione di azoto attivo fluttuerà.

Conseguenze dello squilibrio

Uno squilibrio nella miscela di gas porta a una cinetica di diffusione imprevedibile.

Ciò si traduce in uno strato di diffusione che potrebbe non soddisfare i target di durezza richiesti, rendendo il trattamento inefficace per la sua applicazione prevista.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con la nitrurazione al plasma, devi allineare le impostazioni del gas con i tuoi obiettivi materiali.

- Se il tuo obiettivo principale è una durezza specifica (ad esempio, 717,0 HV): Assicurati che il sistema di miscelazione dei gas sia calibrato per mantenere una concentrazione di permeazione stabile nell'intervallo di 4-8 l/h per garantire un sufficiente azoto attivo.

- Se il tuo obiettivo principale è la coerenza del processo: Monitora attentamente i flussi di H2, N2, CH4 e Ar per prevenire fluttuazioni nella cinetica di formazione dello strato di diffusione.

Padroneggiare la miscela di gas non riguarda solo il flusso; si tratta di gestire rigorosamente l'azoto attivo disponibile per costruire il tuo strato di diffusione.

Tabella riassuntiva:

| Parametro | Influenza sullo strato di diffusione | Risultato desiderato |

|---|---|---|

| Composizione del gas | Varia l'ambiente chimico (H2, N2, CH4, Ar) | Ottimizza la chimica del plasma |

| Azoto attivo | Controlla la popolazione di atomi penetranti | Dirige la cinetica di crescita dello strato |

| Tasso di permeazione | Mantenuto tra 4 e 8 l/h | Garantisce la stabilità del processo |

| Controllo della durezza | Regolazione fine della cinetica di formazione | Raggiunge benchmark (ad esempio, 717,0 HV) |

Migliora la precisione del tuo trattamento superficiale con KINTEK

Non lasciare che una cinetica di diffusione imprevedibile comprometta le prestazioni del tuo materiale. KINTEK fornisce soluzioni leader del settore per l'elaborazione al plasma e termica, supportate da ricerca e sviluppo e produzione esperti. I nostri sistemi Muffle, Tube, Vacuum e CVD personalizzabili sono progettati per soddisfare i tuoi esatti requisiti metallurgici, garantendo una durezza costante e una qualità dello strato superiore per ogni applicazione.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno di sinterizzazione al plasma di scintilla SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Qual è il miglioramento tecnologico chiave nella pompa da vuoto ad acqua circolante? Scopri il sistema autonomo a circuito chiuso

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto ad alta purezza nella tecnica Modified Bridgman? Ruolo chiave

- Quali sono i requisiti per le apparecchiature di riscaldamento ad alta temperatura e le crogioli di quarzo nel pretrattamento delle ceneri di incenerimento?

- Come vengono utilizzati bagni d'acqua a temperatura costante e forni di essiccazione per verificare la qualità dell'incollaggio? Padronanza delle prove EN 314-1

- Perché le cappe chimiche e i tubi di quarzo sigillati sono obbligatori per BiF3 e SbF3? Sicurezza nelle reazioni con fluoruri ad alta temperatura

- Quali sono le funzioni tecniche delle unità di condensazione e dei sacchi di raccolta del gas? Ottimizza i tuoi esperimenti di riduzione

- In che modo un sistema di ugelli di azoto influenza la qualità dei componenti? Ottimizzare il raffreddamento per l'integrità strutturale