Un sistema di ugelli di azoto detta la qualità del componente controllando la velocità e l'uniformità della rimozione dell'energia termica attraverso la convezione forzata. Iniettando azoto ad alta pressione direttamente nel forno, il sistema gestisce la velocità di raffreddamento attraverso geometrie variabili, che è il fattore principale nella prevenzione di deformazioni fisiche e squilibri strutturali interni.

La funzione principale di un sistema di ugelli di azoto è fornire un ambiente controllato per un rapido raffreddamento tramite scambio termico convettivo. Il suo successo dipende dal bilanciamento delle velocità di raffreddamento attraverso diversi spessori di parete per prevenire l'instabilità e la ridistribuzione dannosa delle tensioni residue.

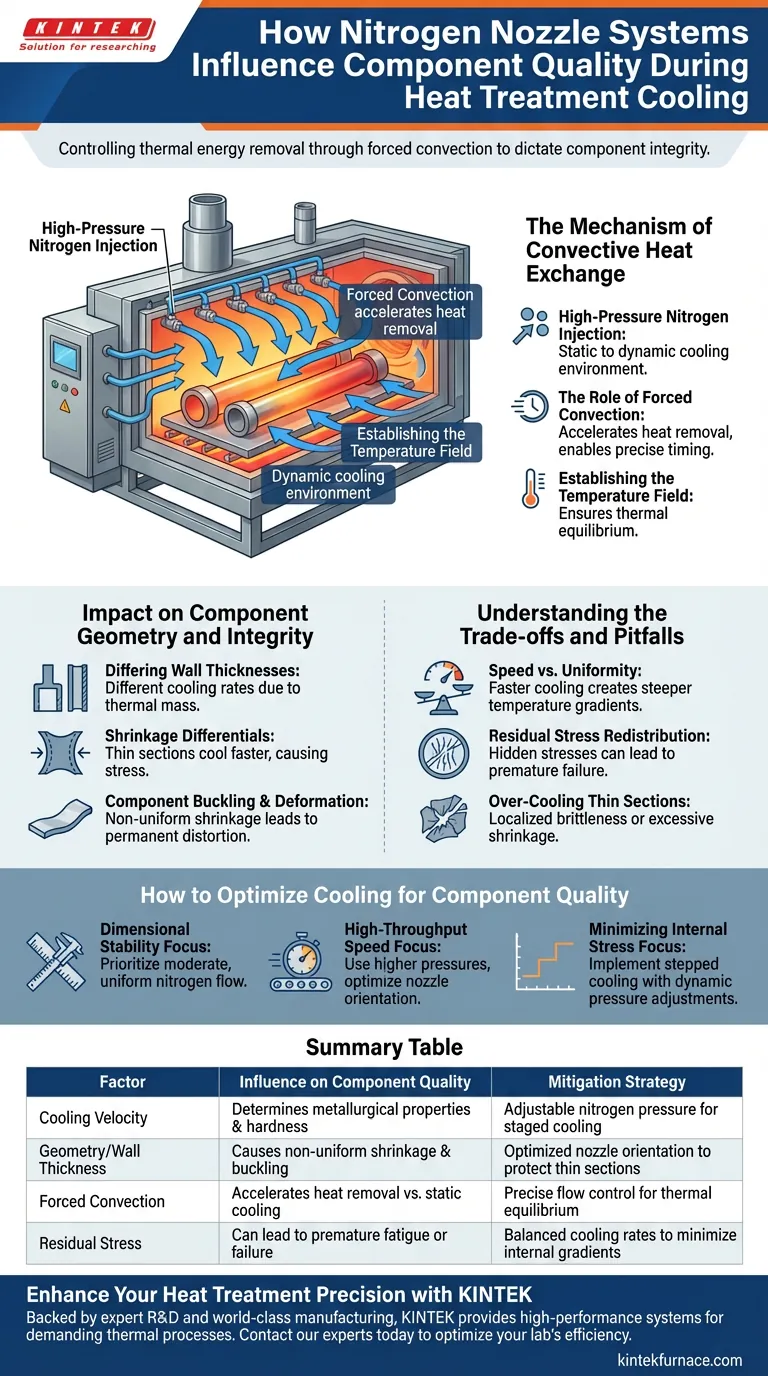

Il Meccanismo dello Scambio Termico Convettivo

Iniezione di Azoto ad Alta Pressione

Il sistema opera introducendo gas azoto ad alta pressione nell'ambiente del forno riscaldato. Questo processo trasforma un ambiente di raffreddamento statico in uno dinamico, dove il gas agisce come mezzo per un rapido trasferimento di energia.

Il Ruolo della Convezione Forzata

La convezione forzata si verifica mentre l'azoto fluisce sulle superfici dei componenti caldi. Questo movimento accelera significativamente la rimozione del calore rispetto alla radiazione naturale o al raffreddamento statico, consentendo la temporizzazione precisa richiesta in specifici cicli di trattamento termico.

Stabilire il Campo di Temperatura

La disposizione e la pressione degli ugelli creano un campo di temperatura specifico all'interno del forno. Un sistema ben progettato assicura che l'azoto raggiunga tutte le superfici del componente, tentando di mantenere il più possibile l'equilibrio termico durante la rapida caduta di temperatura.

Impatto sulla Geometria e sull'Integrità del Componente

La Sfida degli Spessori di Parete Diversi

I componenti di grandi dimensioni presentano spesso geometrie complesse con sezioni a parete sottile e nuclei spessi e densi. Gli ugelli di azoto devono essere gestiti attentamente perché queste diverse regioni perdono calore a velocità diverse a causa della loro massa termica.

Differenziali di Ritiro

Se il flusso di azoto è troppo aggressivo o mal diretto, le sezioni sottili si raffredderanno e si ritireranno molto più velocemente del nucleo spesso. Questo differenziale nei tassi di ritiro è il principale motore dei difetti fisici durante la fase di raffreddamento.

Instabilità e Deformazione del Componente

Quando il ritiro non è uniforme, la tensione meccanica risultante può causare l'instabilità o la deformazione del componente. Questa deformazione permanente spesso rende inutili i componenti ad alta precisione, poiché non soddisfano più le tolleranze dimensionali.

Comprendere i Compromessi e le Insidie

Velocità vs. Uniformità

Il principale compromesso nel raffreddamento ad azoto è l'equilibrio tra velocità di raffreddamento e uniformità termica. Mentre un raffreddamento più rapido può ottenere le proprietà metallurgiche desiderate, aumenta il rischio di creare un forte gradiente di temperatura che porta a crepe o deformazioni.

Ridistribuzione delle Tensioni Residue

Anche se un componente non si deforma visibilmente, un raffreddamento improprio può portare alla ridistribuzione delle tensioni residue. Queste tensioni interne possono rimanere nascoste fino a quando il componente non è in servizio, portando potenzialmente a fatica prematura o guasti imprevisti.

Raffreddamento Eccessivo delle Sezioni Sottili

Un'insidia comune è concentrarsi esclusivamente sui requisiti di raffreddamento della parte più spessa del componente. Ciò si traduce spesso in un raffreddamento eccessivo delle sezioni più sottili, che può portare a fragilità localizzata o ritiro eccessivo.

Come Ottimizzare il Raffreddamento per la Qualità del Componente

Applicare Sistemi al Tuo Progetto

Per garantire la massima qualità del componente, il sistema di ugelli di azoto deve essere calibrato sulla geometria specifica delle parti trattate.

- Se la tua priorità principale è la stabilità dimensionale: Dai priorità a un flusso di azoto più moderato e uniforme che minimizzi il delta di temperatura tra sezioni sottili e spesse.

- Se la tua priorità principale è la velocità di produzione elevata: Utilizza pressioni più elevate, ma assicurati che l'orientamento dell'ugello sia ottimizzato per evitare l'impatto diretto sulle aree a parete sottile.

- Se la tua priorità principale è minimizzare le tensioni interne: Implementa un approccio di raffreddamento a gradini in cui la pressione dell'azoto viene regolata dinamicamente per consentire alla temperatura del nucleo di "raggiungere" la superficie.

La precisione di un sistema di ugelli di azoto è la protezione definitiva contro gli squilibri termici che compromettono l'integrità strutturale dei componenti trattati termicamente.

Tabella Riassuntiva:

| Fattore | Influenza sulla Qualità del Componente | Strategia di Mitigazione |

|---|---|---|

| Velocità di Raffreddamento | Determina le proprietà metallurgiche e la durezza. | Pressione dell'azoto regolabile per raffreddamento a gradini. |

| Geometria/Spessore Parete | Causa ritiro non uniforme e instabilità. | Orientamento ottimizzato dell'ugello per proteggere le aree a parete sottile. |

| Convezione Forzata | Accelera la rimozione del calore rispetto al raffreddamento statico. | Controllo preciso del flusso per mantenere l'equilibrio termico. |

| Tensioni Residue | Può portare a fatica prematura o guasti. | Velocità di raffreddamento bilanciate per minimizzare i gradienti interni. |

Migliora la Precisione del Tuo Trattamento Termico con KINTEK

Non lasciare che gli squilibri termici compromettano l'integrità dei tuoi componenti. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Vacuum e CVD ad alte prestazioni progettati per i processi termici più esigenti. I nostri forni da laboratorio personalizzabili ad alta temperatura garantiscono che i tuoi specifici requisiti di raffreddamento e riscaldamento siano soddisfatti con precisione senza pari.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta i nostri esperti oggi stesso per scoprire come le nostre soluzioni su misura possono migliorare i tuoi risultati sui materiali.

Guida Visiva

Riferimenti

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un tubo di quarzo come camera di reazione? Ottimizzare i processi CVD di film sottili di g-C3N4

- Perché i campioni di lega devono essere sigillati in contenitori di silice fusa evacuati sottovuoto durante i processi di ricottura per diffusione?

- Quali sono le funzioni specifiche del macinatore e del forno da laboratorio durante la preparazione del carbone attivo a base di canna da zucchero?

- Quale ruolo svolge uno stadio di riscaldamento ad alta temperatura nella caratterizzazione della stabilità termica delle ceramiche piezoelettriche?

- Qual è lo scopo principale di un forno essiccatore a convezione forzata da banco? Ottimizzare la preparazione della ceramica di titanato di bario

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Qual è la funzione delle crogioli di grafite ad alta purezza nella preparazione della lega madre Al-Cu-Mn? Garantire la purezza chimica

- Qual è la funzione di un vassoio di cottura a nido d'ape? Padronanza dell'equilibrio termico nella sinterizzazione ceramica