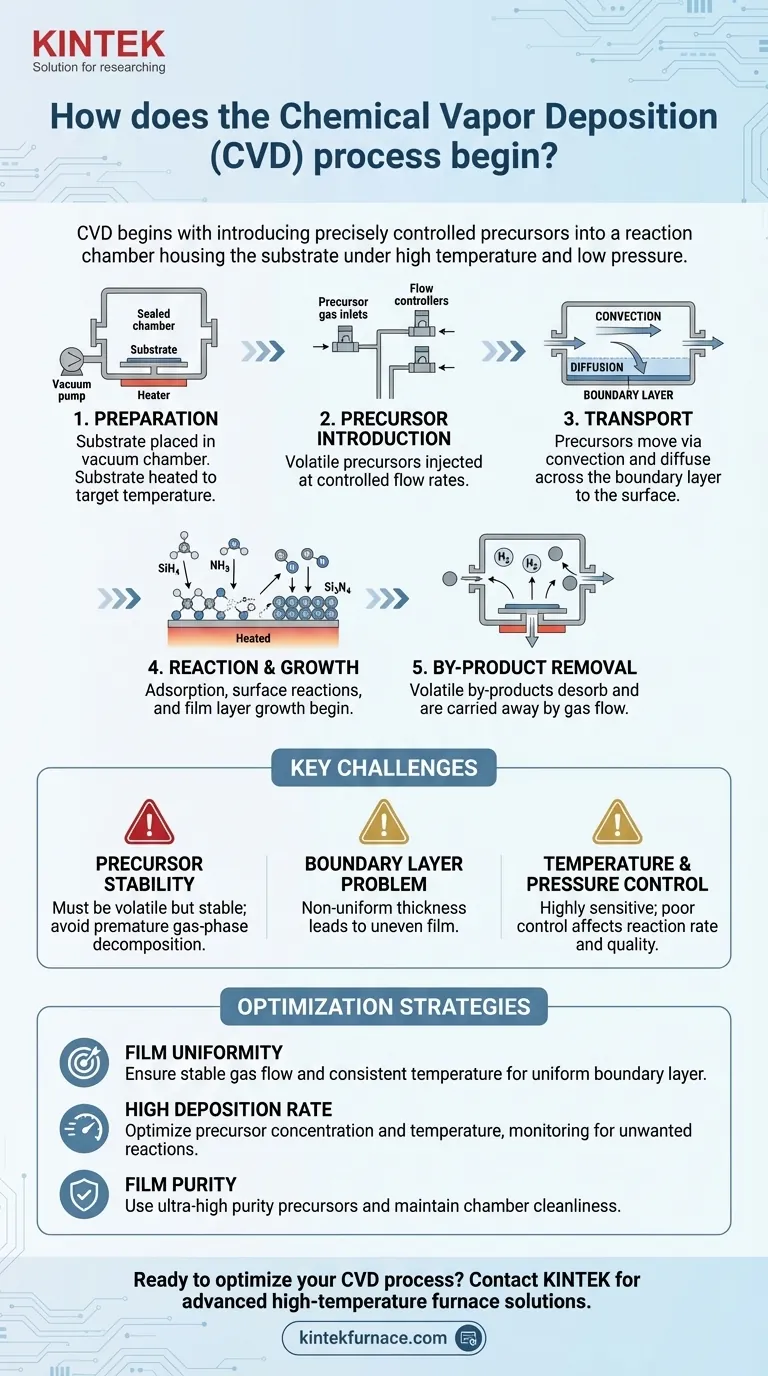

Il processo di deposizione chimica da vapore (CVD) inizia introducendo reagenti gassosi o liquidi, controllati con precisione e noti come precursori, in una camera di reazione che ospita il materiale bersaglio, o substrato. Questi precursori volatili sono scelti perché contengono gli elementi specifici necessari per il film finale. La camera stessa viene preparata in condizioni attentamente gestite, come alta temperatura e bassa pressione, per facilitare la reazione imminente.

L'inizio della CVD non è semplicemente iniettare un gas; si tratta di stabilire un ambiente altamente controllato. I passaggi iniziali sono progettati per trasportare le molecole di precursore volatili su un substrato, preparando il terreno per le reazioni chimiche che costruiscono un film solido, atomo per atomo.

Le Fasi Fondamentali della Deposizione

Per comprendere veramente come inizia la CVD, dobbiamo esaminare la sequenza di eventi che precedono l'effettiva crescita del film. È un processo di preparazione meticolosa e trasporto controllato.

Preparazione del Substrato e della Camera

Prima che possa avvenire qualsiasi reazione, l'ambiente deve essere perfezionato. Il substrato—il materiale da rivestire, come un wafer di silicio—viene posizionato fisicamente all'interno della camera di reazione.

La camera viene quindi sigillata e spesso portata a un vuoto, ben al di sotto della pressione atmosferica. Ciò rimuove i contaminanti e conferisce agli operatori un controllo preciso sull'atmosfera. Il substrato viene riscaldato alla temperatura target specifica richiesta per guidare la reazione chimica.

Introduzione dei Precursori

Questo è l'inizio attivo del processo. Uno o più precursori, che sono composti chimici volatili in forma gassosa o liquida vaporizzata, vengono introdotti nella camera a una portata controllata.

Ogni precursore è scelto per contribuire con atomi specifici al film finale. Ad esempio, per creare un film di nitruro di silicio (Si₃N₄), potrebbero essere utilizzati precursori come silano (SiH₄) e ammoniaca (NH₃).

Trasporto alla Superficie

Una volta all'interno della camera, le molecole di precursore non rivestono istantaneamente il substrato. Devono prima viaggiare dall'ingresso del gas fino alla superficie del substrato.

Questo viaggio avviene principalmente in due modi. In primo luogo, la convezione è il movimento di massa del gas, che trasporta i precursori in tutta la camera. Man mano che il gas si avvicina al substrato, si forma un sottile strato stagnante di gas, chiamato "strato limite". I precursori devono quindi attraversare questo strato tramite diffusione per raggiungere infine la superficie.

Dal Gas al Solido: La Cascata di Reazione

Le fasi iniziali di introduzione e trasporto dei precursori sono progettate per consentire una cascata di eventi chimici che alla fine formano il film solido.

Adsorbimento e Reazioni Superficiali

Quando una molecola di precursore raggiunge il substrato, può "aderire" alla superficie calda in un processo chiamato adsorbimento.

Alimentate dall'energia termica del substrato riscaldato, le molecole di precursore adsorbite si decompongono o reagiscono con altri precursori. Questa reazione superficiale è il cuore della CVD; rompe i legami chimici, deposita gli atomi desiderati sulla superficie e forma il nuovo strato solido.

Crescita del Film e Rimozione dei Sottoprodotti

Gli atomi depositati si legano al substrato e tra loro, avviando la crescita di un film sottile e uniforme. Il processo è progettato per costruire questo film strato per strato, a volte molecola per molecola, garantendo alta qualità e controllo.

Le reazioni chimiche creano anche molecole indesiderate note come sottoprodotti volatili. Questi sottoprodotti si desorbono (si staccano) dalla superficie e vengono trasportati via dal flusso di gas continuo, uscendo dalla camera come scarico.

Comprendere le Sfide Chiave

I passaggi iniziali della CVD sono critici e diverse sfide devono essere gestite per garantire una deposizione riuscita. Un errore all'inizio comprometterà l'intero risultato.

Scelta e Stabilità del Precursore

La scelta del precursore è fondamentale. Deve essere sufficientemente volatile da essere trasportato come gas ma sufficientemente stabile da non decomporsi prematuramente nella fase gassosa. Reazioni gassose indesiderate possono formare particelle che cadono sul substrato, creando difetti nel film.

Il Problema dello Strato Limite

Lo strato limite stagnante può agire come un collo di bottiglia, rallentando la velocità con cui i precursori raggiungono la superficie. Se questo strato non è uniforme in spessore su tutto il substrato, porterà a un film non uniforme, dove alcune aree sono più spesse di altre.

Controllo di Temperatura e Pressione

Il processo è altamente sensibile alla temperatura e alla pressione. Se la temperatura è troppo bassa, le reazioni superficiali non avverranno in modo efficiente, portando a una crescita lenta o assente. Se è troppo alta, i precursori possono reagire nella fase gassosa prima ancora di raggiungere la superficie, esaurendo i reagenti e creando particelle contaminanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui gestisci l'inizio del processo CVD influisce direttamente sulla qualità del tuo film finale. La tua attenzione dovrebbe allinearsi al tuo obiettivo principale.

- Se il tuo obiettivo principale è l'uniformità del film: Concentrati sulla creazione di un flusso di gas stabile e prevedibile e sul mantenimento di una temperatura estremamente costante su tutto il substrato per garantire uno strato limite uniforme.

- Se il tuo obiettivo principale è un alto tasso di deposizione: Utilizza concentrazioni di precursori più elevate e temperature ottimali, ma monitora attentamente l'insorgenza di reazioni in fase gassosa che potrebbero degradare la qualità del film.

- Se il tuo obiettivo principale è la purezza del film: La tua prima priorità deve essere l'uso di gas precursori di altissima purezza e la garanzia dell'integrità e della pulizia assolute della camera di reazione.

Padroneggiare i passaggi iniziali di erogazione del precursore e controllo ambientale trasforma la CVD da una procedura complessa a uno strumento di ingegneria dei materiali prevedibile e potente.

Tabella Riassuntiva:

| Fase | Azioni Chiave | Scopo |

|---|---|---|

| Preparazione | Posizionare il substrato, vuotare la camera, riscaldare il substrato | Rimuovere contaminanti, impostare le condizioni di reazione |

| Introduzione Precursore | Iniettare gas/vapori volatili a flusso controllato | Fornire elementi per la deposizione del film |

| Trasporto | Convezione e diffusione attraverso lo strato limite | Consegnare i precursori alla superficie del substrato |

| Reazione | Adsorbimento, decomposizione, reazioni superficiali | Avviare la crescita del film solido |

| Rimozione Sottoprodotti | Desorbimento ed espulsione dei sottoprodotti volatili | Mantenere la purezza e la deposizione continua |

Pronto a ottimizzare il tuo processo CVD per film sottili superiori? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, su misura per le esigenze del tuo laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di deposizione con apparecchiature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse