In sintesi, la deposizione chimica da fase vapore (CVD) è un processo fondamentalmente più complesso della deposizione fisica da fase vapore (PVD). Questa differenza deriva dal fatto che la PVD è un processo fisico di trasferimento di materiale, simile alla verniciatura a spruzzo con atomi, mentre la CVD è un processo chimico che crea un nuovo materiale su una superficie attraverso reazioni controllate. Le variabili aggiuntive di precursori chimici, flusso di gas e sottoprodotti di reazione rendono la CVD intrinsecamente più intricata da gestire.

La distinzione fondamentale non riguarda un processo universalmente "migliore", ma l'adattamento del giusto livello di complessità al compito. La relativa semplicità della PVD offre purezza e controllo eccezionali per geometrie più semplici, mentre la complessità della CVD è un compromesso necessario per ottenere rivestimenti uniformi su superfici tridimensionali intricate.

La Differenza Fondamentale: Fisica vs. Chimica

La radice della differenza di complessità risiede nel modo in cui il materiale di rivestimento arriva e si forma sul substrato.

PVD: Un Processo di Trasferimento Fisico

La deposizione fisica da fase vapore è un processo meccanico a linea di vista. Un materiale sorgente solido viene vaporizzato (attraverso metodi come sputtering o evaporazione) all'interno di una camera ad alto vuoto. Questi atomi vaporizzati viaggiano in linea retta e si condensano sul substrato, accumulando il film sottile strato dopo strato.

Il processo è governato da un insieme relativamente ridotto di parametri fisici: velocità di vaporizzazione, temperatura del substrato e tempo di deposizione. È un trasferimento diretto del materiale sorgente.

CVD: Un Processo di Reazione Chimica

La deposizione chimica da fase vapore è un processo più indiretto. Introduce uno o più gas chimici volatili, noti come precursori, in una camera di reazione.

Questi gas si decompongono e reagiscono sul o vicino a un substrato riscaldato, formando un nuovo materiale solido che si deposita come film. Ciò richiede un controllo preciso delle concentrazioni di gas, delle velocità di flusso, della pressione della camera e dei gradienti di temperatura per guidare la reazione chimica desiderata ed evitare sottoprodotti indesiderati.

Un'Analisi della Complessità del Processo

La differenza nel meccanismo porta a variazioni significative nella complessità pratica delle apparecchiature, del controllo e della sicurezza.

Parametri di Controllo

Il controllo del processo PVD è relativamente semplice. Gestendo l'alimentazione alla sorgente e il tempo di deposizione, è possibile controllare in modo affidabile lo spessore e la composizione del film.

La CVD richiede un delicato equilibrio di più variabili interdipendenti. La modifica della miscela di gas, della pressione o della temperatura può alterare drasticamente la composizione chimica, la velocità di crescita e le proprietà strutturali del film, rendendo l'ottimizzazione del processo un compito molto più impegnativo.

Apparecchiature e Ambiente

I sistemi PVD sono principalmente camere ad alto vuoto progettate per garantire un percorso pulito per gli atomi vaporizzati. La sfida principale è raggiungere e mantenere il vuoto.

I reattori CVD sono sistemi di lavorazione chimica più complessi. Devono gestire gas precursori potenzialmente pericolosi, corrosivi o piroforici, operare a temperature molto elevate e gestire lo scarico dei sottoprodotti di reazione, aggiungendo notevoli costi generali di sicurezza e ingegneria.

Il Fattore Temperatura

La CVD termica tradizionale richiede spesso temperature estremamente elevate, da diverse centinaia a oltre mille gradi Celsius, per fornire l'energia necessaria a rompere i legami chimici e avviare la reazione.

Questo requisito di calore elevato limita i tipi di substrati che possono essere utilizzati. Varianti come la CVD potenziata al plasma (PECVD) riducono questa temperatura utilizzando un plasma per eccitare i gas precursori, ma ciò aggiunge un altro livello di complessità: la gestione del plasma stesso.

Comprendere i Compromessi

La complessità di ciascun processo è direttamente correlata ai suoi principali punti di forza e di debolezza. Questo non è un difetto, ma un compromesso intrinseco tra cui scegliere.

PVD: Semplicità, Purezza e Adesione

Poiché la PVD è un trasferimento fisico in un vuoto pulito, eccelle nella produzione di film eccezionalmente puri con alta densità e forte adesione.

Tuttavia, la sua natura a linea di vista è il suo principale limite. Ha difficoltà a rivestire uniformemente l'interno di canali, sottosquadri o forme 3D complesse, un fenomeno noto come scarsa copertura degli scalini o conformità.

CVD: Conformità a Costo di Complessità

La natura in fase gassosa della CVD è il suo più grande vantaggio. I gas precursori possono fluire e reagire su tutte le superfici esposte di una parte complessa, risultando in un rivestimento altamente conforme che è uniforme anche su geometrie intricate.

Il compromesso è il potenziale di impurità. Reazioni incomplete o l'incorporazione di sottoprodotti dai gas precursori possono talvolta compromettere la purezza del film finale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo giusto richiede di allineare il tuo obiettivo principale con le capacità intrinseche del processo.

- Se il tuo obiettivo principale sono film ad alta purezza su superfici relativamente piatte: la PVD è il percorso più diretto e controllabile grazie al suo meccanismo fisico più semplice.

- Se il tuo obiettivo principale è rivestire uniformemente geometrie 3D complesse: la CVD è la scelta necessaria, poiché la sua natura chimica basata su gas fornisce la conformità superiore richiesta per il compito.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: un processo PVD specializzato a bassa temperatura o una variante più complessa come la PECVD sono le tue opzioni principali.

In definitiva, comprendere l'origine della complessità di ciascun processo ti consente di selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Aspetto | PVD | CVD |

|---|---|---|

| Tipo di Processo | Trasferimento fisico (es. sputtering) | Reazione chimica con gas |

| Parametri di Controllo Chiave | Velocità di vaporizzazione, temperatura del substrato, tempo di deposizione | Concentrazioni di gas, velocità di flusso, pressione della camera, gradienti di temperatura |

| Complessità Apparecchiature | Camere ad alto vuoto per percorsi puliti | Reattori complessi che gestiscono gas pericolosi e sottoprodotti |

| Requisiti di Temperatura | Inferiori, adatti a vari substrati | Alti (CVD termica) o inferiori con plasma (PECVD) |

| Conformità del Rivestimento | Scarsa su forme 3D complesse | Eccellente, uniforme su geometrie intricate |

| Purezza del Film | Alta, con forte adesione | Potenziali impurità derivanti dalle reazioni |

Hai difficoltà a scegliere tra PVD e CVD per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno di rivestimenti uniformi su parti complesse o di film ad alta purezza. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

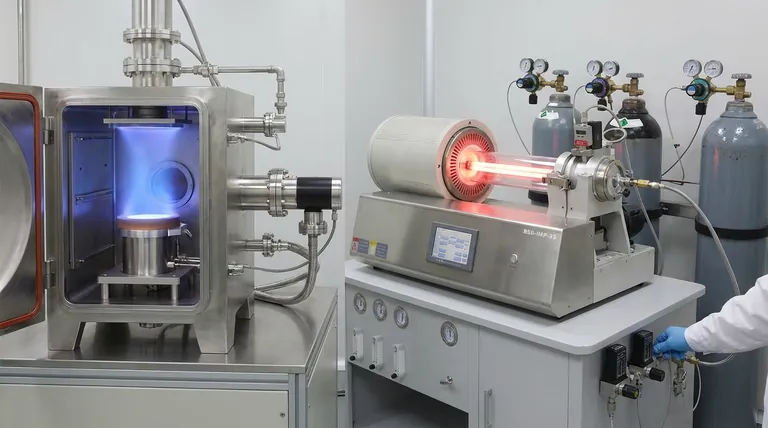

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali