In sintesi, il rinvenimento sotto vuoto ottiene l'efficienza energetica attraverso un design superiore del forno. Il processo si basa su forni costruiti con isolamento avanzato e sistemi di riscaldamento precisi che riducono drasticamente gli sprechi termici, a differenza dei forni a atmosfera convenzionali. Questa costruzione riduce al minimo l'energia necessaria sia per raggiungere che per mantenere le temperature target.

Il motore principale dell'efficienza energetica nel rinvenimento sotto vuoto non è il vuoto in sé, ma la tecnologia dei forni ad alte prestazioni che esso richiede. Minimizzando fondamentalmente la perdita di calore attraverso un isolamento avanzato ed eliminando il trasferimento di calore inefficiente, questi sistemi mantengono l'energia focalizzata interamente sul pezzo da lavorare.

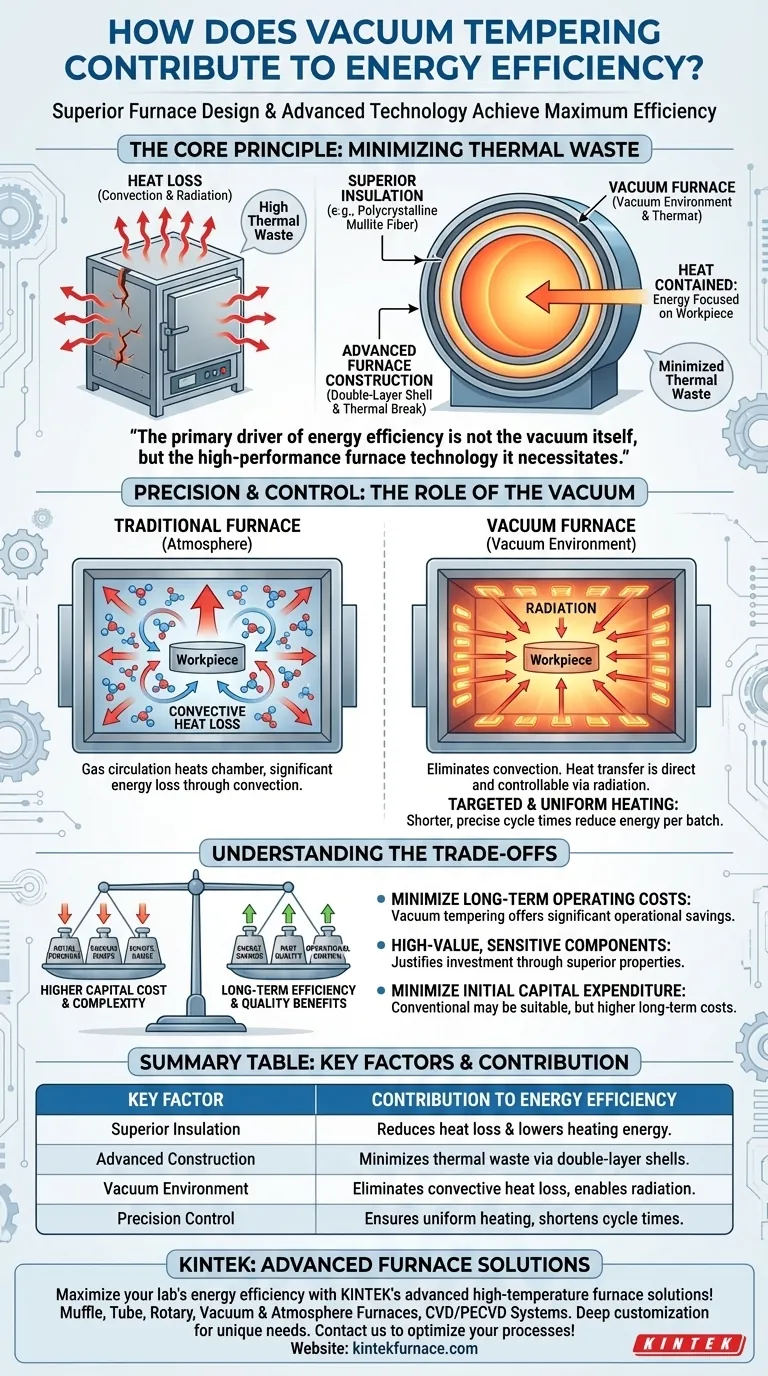

Il Principio Fondamentale: Ridurre al Minimo gli Sprechi Termici

L'efficienza energetica in qualsiasi processo di riscaldamento è una battaglia contro la perdita di calore. Il calore vuole naturalmente fuoriuscire verso un ambiente più freddo. I forni a vuoto sono progettati fin dall'inizio per impedire questa fuoriuscita, assicurando che l'energia per la quale si paga venga utilizzata per trattare il metallo, e non per riscaldare la fabbrica.

Materiali Isolanti Superiori

Una parte significativa del consumo energetico di un forno è destinata al riscaldamento della camera del forno stessa e al successivo compenso per il calore che fuoriesce.

I forni a vuoto utilizzano isolanti di alta qualità, come la fibra di mulite policristallina. Questo materiale ha una bassa massa termica e una bassa conducibilità termica, il che offre due vantaggi distinti. Primo, richiede meno energia per essere riscaldato, e secondo, è estremamente efficace nel prevenire la fuoriuscita di calore dalla camera.

Costruzione Avanzata del Forno

I forni a vuoto moderni presentano spesso gusci del forno a doppio strato. Questo design crea uno spazio tra le pareti interne ed esterne del forno.

Questo spazio, combinato con l'isolamento ad aria o una camicia di raffreddamento ad acqua, funge da interruzione termica. Limita severamente il percorso attraverso cui il calore può condurre dalla camera interna calda alla superficie esterna fredda, intrappolando efficacemente l'energia termica all'interno.

Precisione e Controllo: Il Ruolo del Vuoto

Mentre la costruzione del forno consente di risparmiare energia prevenendo la perdita di calore, l'ambiente di vuoto stesso contribuisce all'efficienza attraverso metodi di riscaldamento più precisi ed efficaci.

Eliminazione della Perdita di Calore per Convezione

In un forno tradizionale, la camera è riempita di aria o di un gas protettivo. Questo gas si riscalda, circola e trasporta una notevole quantità di calore lontano dai pezzi e dagli elementi riscaldanti—un processo chiamato convezione.

Rimuovendo l'aria per creare il vuoto, si elimina questa principale via di dispersione del calore. Il trasferimento di calore avviene prevalentemente tramite irraggiamento, che viaggia in linea retta dagli elementi riscaldanti ai pezzi. Questo è un metodo di riscaldamento molto più diretto e controllabile.

Riscaldamento Mirato e Uniforme

Poiché il trasferimento di calore è dominato dall'irraggiamento, gli ingegneri possono progettare e posizionare gli elementi riscaldanti per una copertura ottimale e uniforme. Questa precisione assicura che l'intero carico raggiunga la temperatura target contemporaneamente.

Questa uniformità elimina la necessità di "soak" (mantenere in temperatura) eccessivo del carico—mantenendolo in temperatura più a lungo del necessario solo per assicurarsi che i punti più freddi raggiungano il target. Tempi ciclo più brevi e più precisi si traducono direttamente in un minor consumo energetico per lotto.

Comprendere i Compromessi

Sebbene altamente efficiente, il rinvenimento sotto vuoto non è una soluzione universale. Una chiara comprensione dei compromessi è essenziale per prendere una decisione informata.

Costo di Capitale Iniziale Più Elevato

I forni a vuoto sono macchine complesse che includono pompe per il vuoto, controlli sofisticati e materiali per la camera ad alta purezza. Il loro prezzo di acquisto iniziale è significativamente più alto rispetto a quello di un forno a atmosfera comparabile.

Considerazioni sui Tempi Ciclo

La necessità di evacuare la camera per creare il vuoto aggiunge tempo all'inizio di ogni ciclo. Sebbene il riscaldamento in sé sia efficiente, il tempo complessivo "dal pavimento al pavimento" deve essere valutato in base alle esigenze specifiche di produzione.

Complessità di Manutenzione Aumentata

Un forno a vuoto ha più sistemi che richiedono manutenzione specializzata, comprese le pompe per il vuoto, le guarnizioni e la strumentazione. Ciò può comportare costi di manutenzione più elevati e richiede tecnici più qualificati rispetto ai tipi di forno più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il rinvenimento sotto vuoto dipende dal bilanciamento dei suoi vantaggi in termini di efficienza e qualità rispetto al suo costo iniziale e alla sua complessità più elevati.

- Se il tuo obiettivo primario è ridurre al minimo i costi operativi a lungo termine: L'alta efficienza energetica del rinvenimento sotto vuoto e la ridotta necessità di gas di processo di consumo offrono notevoli risparmi operativi durante la vita utile dell'attrezzatura.

- Se il tuo obiettivo primario è lavorare componenti di alto valore e sensibili: La finitura pulita e brillante e le proprietà metallurgiche superiori derivanti dal rinvenimento sotto vuoto spesso giustificano l'investimento, con il risparmio energetico come beneficio secondario.

- Se il tuo obiettivo primario è minimizzare la spesa di capitale iniziale: Un forno a atmosfera convenzionale potrebbe essere una scelta più adatta, ma è necessario tenere conto dei costi energetici e dei consumabili più elevati a lungo termine nel budget.

In definitiva, scegliere il rinvenimento sotto vuoto è un investimento nell'efficienza a lungo termine, nella qualità dei pezzi e nel controllo operativo preciso.

Tabella Riassuntiva:

| Fattore Chiave | Contributo all'Efficienza Energetica |

|---|---|

| Isolamento Superiore | Riduce la perdita di calore e l'energia necessaria per il riscaldamento |

| Costruzione Avanzata del Forno | Minimizza gli sprechi termici tramite gusci a doppio strato |

| Ambiente di Vuoto | Elimina la perdita di calore per convezione, abilita il riscaldamento basato sull'irraggiamento |

| Controllo di Precisione | Assicura un riscaldamento uniforme, riduce i tempi ciclo |

Massimizza l'efficienza energetica del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di rinvenimento sotto vuoto su misura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto & a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ridurre i costi energetici e ad aumentare le prestazioni. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire soluzioni affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase