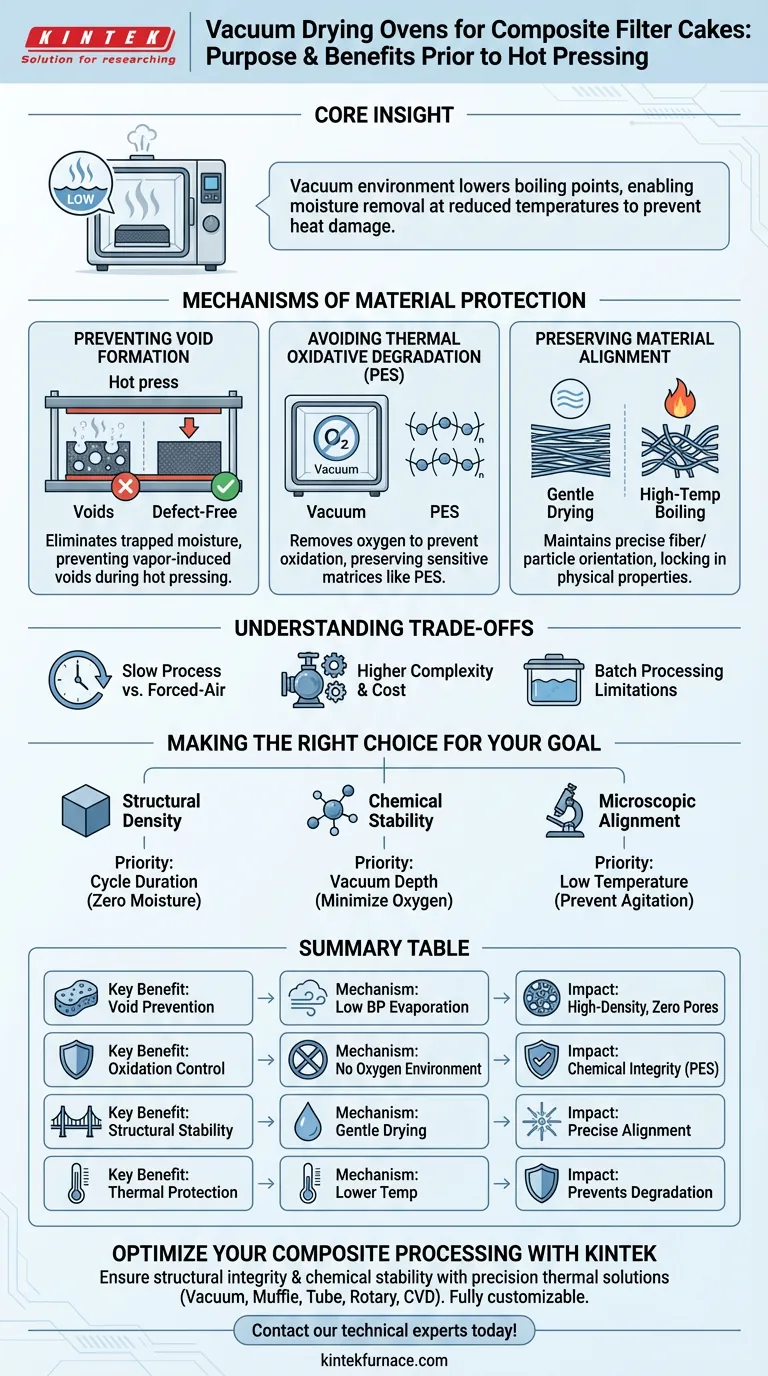

Lo scopo principale dell'utilizzo di un forno di essiccazione sottovuoto è rimuovere efficacemente l'umidità residua dai pannelli filtranti compositi a temperature ridotte prima che vengano sottoposti a pressatura a caldo. Questo processo è fondamentale per prevenire la formazione di difetti strutturali e proteggere la stabilità chimica della matrice composita.

Concetto chiave: L'ambiente sottovuoto abbassa il punto di ebollizione dei liquidi, consentendo all'umidità di evaporare senza esporre il materiale a livelli di calore dannosi. Ciò crea un precursore privo di difetti che può resistere ai rigori della pressatura a caldo senza degradarsi o sviluppare vuoti interni.

Meccanismi di protezione del materiale

Prevenzione della formazione di vuoti

Il rischio più immediato durante la pressatura a caldo è l'umidità intrappolata. Se un pannello filtrante contiene acqua o solvente residuo quando entra in una pressa ad alta temperatura, quel liquido vaporizza istantaneamente.

Questa rapida vaporizzazione crea pressione interna, con conseguenti pori o vuoti all'interno del composito. L'essiccazione sottovuoto elimina preventivamente questa umidità, garantendo che il materiale finale rimanga denso e strutturalmente solido.

Evitare la degradazione ossidativa termica

Le matrici composite, in particolare quelle che utilizzano polietersulfone (PES), sono sensibili alle alte temperature in presenza di aria. I metodi di essiccazione standard possono portare alla degradazione ossidativa termica, in cui la catena polimerica si rompe.

Operando sottovuoto, l'ossigeno viene rimosso dalla camera. Ciò consente al materiale di asciugarsi senza ossidarsi, preservando l'integrità chimica della matrice PES.

Preservazione dell'allineamento del materiale

I pannelli filtranti compositi spesso si basano su un preciso allineamento interno di fibre o particelle. L'essiccazione ad alta temperatura o l'ebollizione aggressiva possono disturbare questa delicata struttura.

L'essiccazione sottovuoto è un processo più delicato che stabilizza il materiale. Garantisce che l'allineamento iniziale rimanga intatto, bloccando le proprietà fisiche previste del materiale prima della fase di consolidamento finale.

Comprendere i compromessi

Velocità del processo vs. Qualità del materiale

Sebbene l'essiccazione sottovuoto garantisca una maggiore qualità, è generalmente un processo più lento rispetto all'essiccazione a convezione ad aria forzata. La velocità di trasferimento del calore sottovuoto è inferiore, il che significa che il tempo di ciclo per raggiungere l'asciugatura completa potrebbe essere più lungo.

Complessità dell'attrezzatura

L'essiccazione sottovuoto richiede attrezzature più sofisticate, comprese pompe per vuoto e camere sigillate. Ciò introduce requisiti di manutenzione e costi di capitale più elevati rispetto ai forni da laboratorio standard.

Limitazioni dell'elaborazione batch

I forni sottovuoto operano tipicamente come processi batch anziché linee continue. Ciò può creare un collo di bottiglia negli ambienti di produzione ad alto rendimento, richiedendo un'attenta pianificazione per corrispondere alla cadenza della pressa a caldo.

Fare la scelta giusta per il tuo obiettivo

Per determinare quanto rigorosamente dovresti controllare i parametri di essiccazione sottovuoto, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la densità strutturale: Dai priorità alla durata del ciclo di essiccazione per garantire zero umidità residua, poiché anche tracce causeranno vuoti durante la pressatura a caldo.

- Se il tuo obiettivo principale è la stabilità chimica: Dai priorità alla profondità del vuoto per ridurre al minimo la presenza di ossigeno, garantendo che la matrice PES non subisca degradazione ossidativa.

- Se il tuo obiettivo principale è l'allineamento microscopico: Concentrati sul mantenimento di una bassa temperatura durante la fase di essiccazione per prevenire qualsiasi agitazione termica che potrebbe disturbare l'orientamento delle particelle.

Una corretta preparazione nel forno sottovuoto è il fattore determinante tra un composito ad alte prestazioni e un componente difettoso.

Tabella riassuntiva:

| Beneficio chiave | Meccanismo nel forno sottovuoto | Impatto sul composito finale |

|---|---|---|

| Prevenzione dei vuoti | Rimuove umidità/solventi a bassi punti di ebollizione | Struttura ad alta densità con zero pori interni |

| Controllo dell'ossidazione | Elimina l'ossigeno dall'ambiente di essiccazione | Preserva l'integrità chimica di matrici sensibili come il PES |

| Stabilità strutturale | L'essiccazione delicata previene l'agitazione termica | Mantiene un preciso allineamento di fibre e particelle |

| Protezione termica | Evaporazione a bassa temperatura | Previene la rottura della catena polimerica e il degrado |

Ottimizza il tuo processo composito con KINTEK

Garantisci l'integrità strutturale e la stabilità chimica dei tuoi materiali ad alte prestazioni con soluzioni termiche di precisione. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce forni sottovuoto, muffole, tubolari, rotativi e sistemi CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Non lasciare che l'umidità residua o la degradazione ossidativa compromettano i tuoi risultati. Contatta oggi i nostri esperti tecnici per trovare la soluzione di essiccazione perfetta per il tuo flusso di lavoro di produzione di compositi!

Guida Visiva

Riferimenti

- Farooq Ahmad, Abdul Aal Zuhayr Al-Khazaal. Machine Learning-assisted Prediction and Optimization of Exergy Efficiency and Destruction of Cumene Plant under Uncertainty. DOI: 10.48084/etasr.6654

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto per il trattamento del composito Se/PPS a 110°C? Garantire purezza chimica e resistenza del legame

- Qual è l'obiettivo dell'essiccazione sotto vuoto negli elettroliti NaF–Na3AlF6? Garantire prestazioni di sali fusi ad alta purezza

- Come viene utilizzato il brasatura a forno nell'industria automobilistica? Creazione di giunti resistenti e a prova di perdite

- Qual è il significato dell'ambiente sottovuoto per la sinterizzazione dell'acciaio inossidabile? Sblocca purezza ad alta densità

- Come viene applicata la brasatura in forno nei settori dell'energia e della produzione di energia? Migliorare l'affidabilità dei componenti in condizioni estreme

- Quali sono le fasi critiche del processo del forno ad arco sotto vuoto? Ottenere una purezza dei metalli e prestazioni senza pari

- Come funziona la tempra sottovuoto? Ottieni una durezza superiore con una finitura pulita e brillante

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza