In sintesi, i forni ad arco sotto vuoto sono indispensabili per le industrie in cui il cedimento del materiale non è un'opzione. Vengono utilizzati principalmente per raffinare e produrre metalli reattivi e superleghe ad altissima purezza per applicazioni critiche nell'aerospaziale, nella difesa, nella produzione di dispositivi medicali e nella generazione di energia. Questa tecnologia viene scelta quando la resistenza, la purezza e le prestazioni del prodotto finale devono essere assolute.

Il valore fondamentale di un forno ad arco sotto vuoto non è solo riscaldare il metallo, ma purificarlo. Creando il vuoto, il forno elimina i gas atmosferici che contaminano e indeboliscono le leghe avanzate, consentendo la produzione di materiali con proprietà irraggiungibili con metodi convenzionali.

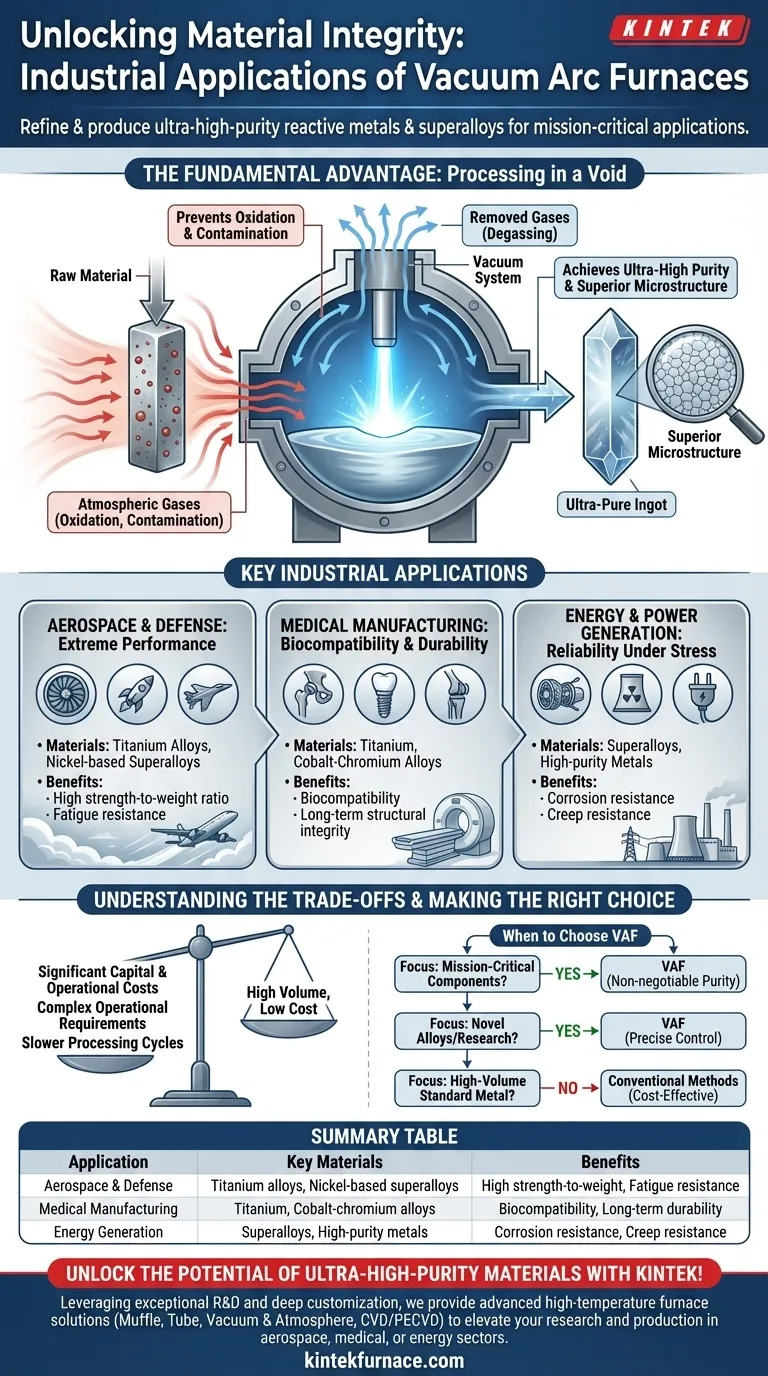

Il vantaggio fondamentale: lavorazione nel vuoto

Per comprendere le applicazioni di un forno ad arco sotto vuoto, è prima necessario comprendere il problema che risolve: la contaminazione. Quando i metalli, specialmente quelli reattivi come il titanio, vengono fusi all'aria aperta, reagiscono con l'ossigeno e l'azoto.

Prevenire l'ossidazione e la contaminazione

I gas atmosferici creano ossidi e altre impurità che rimangono intrappolate nella struttura del metallo. Queste impurità fungono da punti deboli microscopici, compromettendo la resistenza, la duttilità e la resistenza alla fatica del materiale.

Un forno sotto vuoto rimuove l'aria, creando un ambiente in cui queste reazioni chimiche indesiderate non possono verificarsi. Questo è l'unico modo per produrre i metalli incontaminati e ad alta integrità richiesti per le applicazioni più esigenti.

Rimozione dei gas disciolti (Degassaggio)

Il vuoto non solo impedisce l'ingresso di contaminanti, ma estrae anche le impurità esistenti. Quando il metallo si fonde, l'ambiente sottovuoto fa evaporare efficacemente i gas disciolti come idrogeno e azoto che erano intrappolati all'interno della materia prima.

Questo processo, noto come degassaggio, è fondamentale per prevenire problemi come l'infragilimento da idrogeno, una condizione che può causare cedimenti fragili catastrofici in componenti ad alta resistenza.

Raggiungere altissima purezza e una microstruttura superiore

La combinazione di prevenzione dell'ossidazione e degassaggio attivo si traduce in un prodotto finale eccezionalmente puro. Inoltre, il processo controllato di fusione e solidificazione in un forno ad arco sotto vuoto crea una struttura a grana interna uniforme e raffinata.

Questa microstruttura superiore è direttamente responsabile delle proprietà meccaniche migliorate—come l'estrema resistenza alla trazione e la tenacità alla frattura—che definiscono questi materiali avanzati.

Principali applicazioni industriali e le loro esigenze

La necessità di un'integrità assoluta del materiale guida l'adozione della tecnologia ad arco sotto vuoto in diversi settori ad alto rischio.

Aerospaziale e difesa: la necessità di prestazioni estreme

I componenti nei motori a reazione, nei motori a razzo e nelle fusoliere degli aeromobili sono sottoposti a stress incredibili e temperature estreme. Non c'è margine di errore.

Le leghe di titanio e le superleghe a base di nichel raffinate nei forni ad arco sotto vuoto sono essenziali per la produzione di pale di turbine, carrelli di atterraggio e componenti strutturali critici. Il loro elevato rapporto resistenza-peso e la resistenza alla fatica sono il risultato diretto del processo di raffinazione sotto vuoto.

Produzione medicale: il requisito della biocompatibilità

Quando un materiale viene inserito all'interno del corpo umano, deve essere completamente inerte ed eccezionalmente durevole. Le impurità possono innescare una risposta immunitaria o portare a un cedimento meccanico dell'impianto.

I forni ad arco sotto vuoto sono utilizzati per produrre il titanio e le leghe di cobalto-cromo ultrapuri per impianti chirurgici come protesi d'anca, protesi al ginocchio e apparecchi odontoiatrici. La purezza raggiunta garantisce la biocompatibilità e l'integrità strutturale a lungo termine necessaria per durare una vita.

Energia e generazione di potenza: affidabilità sotto stress

I componenti delle centrali elettriche, in particolare nelle turbine a gas e nei reattori nucleari, devono funzionare in modo affidabile per decenni in condizioni di alta temperatura, alta pressione e corrosione.

Le stesse superleghe e metalli ad alta purezza utilizzati nell'aerospaziale sono applicati qui per pale di turbine e componenti critici di reattori nucleari. La purezza e l'uniformità strutturale garantiscono la resistenza allo scorrimento viscoso (creep) e alla corrosione durante lunghi cicli di vita utile.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, la tecnologia ad arco sotto vuoto non è una soluzione universale. La decisione di utilizzarla è guidata dalla necessità, non dalla convenienza.

Costi di capitale e operativi significativi

I forni ad arco sotto vuoto sono sistemi altamente complessi che rappresentano un importante investimento di capitale. Hanno anche elevati costi operativi legati al consumo energetico, alla manutenzione specializzata e ai materiali di consumo necessari per il processo di fusione.

Requisiti operativi complessi

L'uso di un forno ad arco sotto vuoto non è un compito semplice. Richiede tecnici altamente qualificati che comprendano l'intricata relazione tra i livelli di vuoto, la stabilità dell'arco e i parametri di fusione per ottenere le proprietà del materiale desiderate.

Cicli di lavorazione più lenti

Rispetto ai forni atmosferici convenzionali, i processi sotto vuoto sono intrinsecamente più lenti. È necessario molto tempo per pompare la camera al livello di vuoto richiesto, eseguire la fusione controllata e raffreddare il lingotto. Ciò lo rende un processo batch inadatto per la produzione di metalli ad alto volume e a basso costo.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la scelta di utilizzare un forno ad arco sotto vuoto è una funzione delle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale è creare componenti critici per la missione: L'altissima purezza, la resistenza superiore e la resistenza alla fatica fornite dalla raffinazione ad arco sotto vuoto sono irrinunciabili per le applicazioni aerospaziali, medicali e nucleari.

- Se il tuo obiettivo principale è la produzione di metalli standard ad alto volume: Un forno ad arco sotto vuoto è un costo eccessivo. I metodi convenzionali di fusione e colata atmosferica sono molto più convenienti per le applicazioni in cui la purezza del materiale non è il fattore trainante principale.

- Se il tuo obiettivo principale è sviluppare leghe innovative con proprietà uniche: Il controllo preciso della chimica e della purezza della lega rende il forno ad arco sotto vuoto uno strumento indispensabile per la ricerca sulla scienza dei materiali e per la produzione di leghe di prossima generazione.

Scegliere questa tecnologia significa dare priorità all'integrità ultima del materiale rispetto a tutte le altre considerazioni di fabbricazione.

Tabella riassuntiva:

| Applicazione | Materiali chiave | Vantaggi |

|---|---|---|

| Aerospaziale e difesa | Leghe di titanio, Superleghe a base di nichel | Elevato rapporto resistenza-peso, Resistenza alla fatica |

| Produzione medicale | Titanio, Leghe di cobalto-cromo | Biocompatibilità, Durata a lungo termine |

| Generazione di energia | Superleghe, Metalli ad alta purezza | Resistenza alla corrosione, Resistenza allo scorrimento viscoso (creep) |

Sblocca il potenziale dei materiali ad altissima purezza per le tue applicazioni critiche con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, offrendo maggiore integrità e prestazioni dei materiali. Non lasciare che la contaminazione comprometta i tuoi risultati: contattaci oggi per discutere come le nostre soluzioni di forni su misura possono elevare la tua ricerca e produzione nei settori aerospaziale, medicale o energetico!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche