In breve, la carburazione sottovuoto migliora l'efficienza operativa fornendo risultati più rapidi, precisi e altamente ripetibili rispetto ai metodi tradizionali. Ottiene ciò accelerando i cicli di trattamento, eliminando la necessità di pulizia post-processo e producendo parti di qualità superiore con meno distorsioni, il che riduce radicalmente scarti e rilavorazioni.

Il vero vantaggio della carburazione sottovuoto va oltre la semplice velocità. Ridefinisce l'efficienza integrando un controllo di qualità superiore direttamente nel processo di trattamento termico, risultando in pezzi più puliti, più resistenti e più consistenti che richiedono meno manipolazione e correzione a valle.

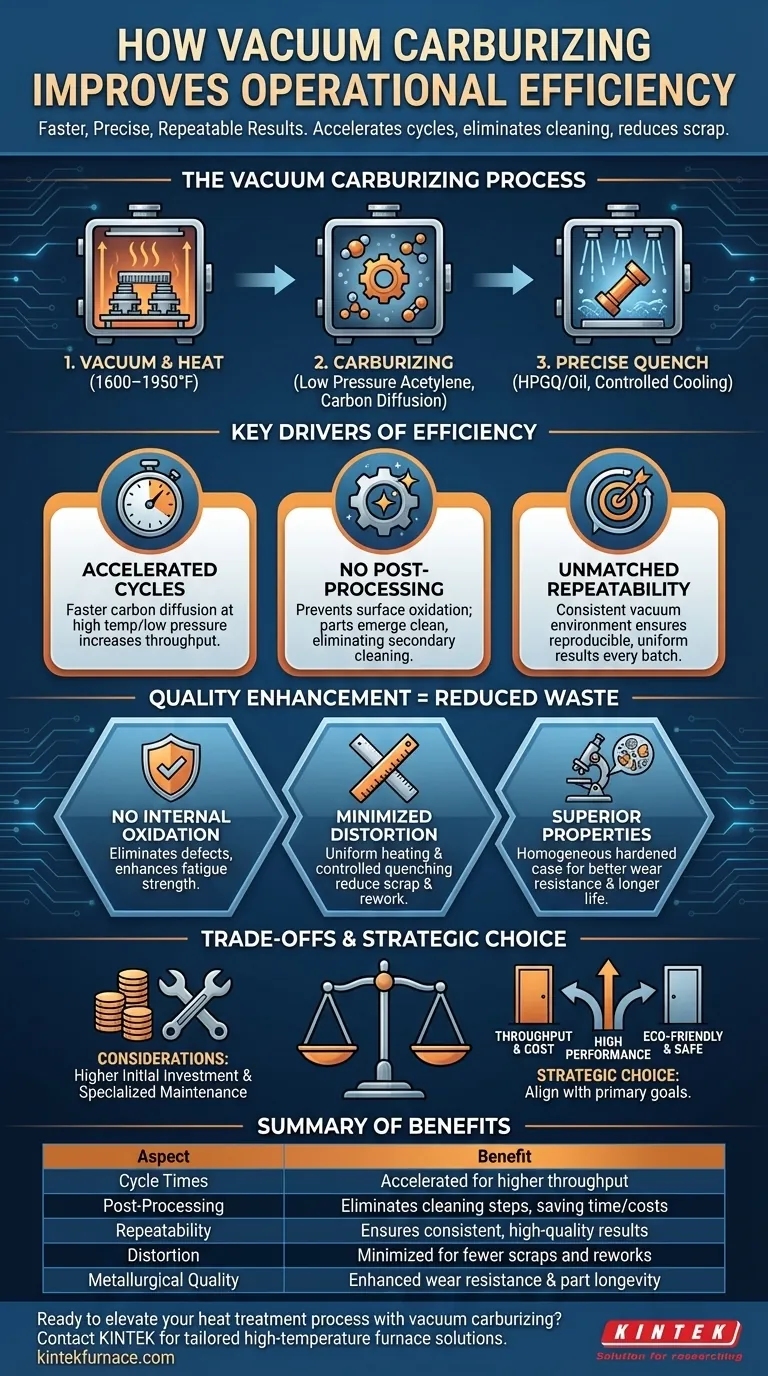

Come funziona la carburazione sottovuoto

Per comprenderne l'efficienza, è necessario prima comprenderne il processo. La carburazione sottovuoto, nota anche come Carburazione a Bassa Pressione (LPC), è un metodo di tempra superficiale che opera su un principio fondamentalmente diverso rispetto alle tecniche tradizionali basate sull'atmosfera.

Il Processo Principale

I pezzi vengono caricati in un forno e viene creato un vuoto. La camera viene riscaldata a una temperatura elevata, tipicamente tra 870 e 1070°C (1600–1950°F).

Una volta raggiunta la temperatura, viene introdotto un gas idrocarburico come l'acetilene a una pressione molto bassa. L'intenso calore fa sì che questo gas si decomponga, consentendo agli atomi di carbonio di diffondersi direttamente nella superficie dell'acciaio.

Questo ciclo di introduzione del gas e di diffusione viene ripetuto fino a raggiungere il contenuto di carbonio superficiale e la profondità di tempra desiderati.

La Fase di Tempra

Dopo la carburazione, i pezzi devono essere raffreddati rapidamente, o "temprati", per ottenere la durezza finale. In un forno sottovuoto, questo viene fatto con estrema precisione utilizzando olio o tempra a gas ad alta pressione (HPGQ).

La capacità di controllare finemente la pressione e la velocità del gas consente una tempra altamente regolabile e ripetibile, minimizzando lo shock termico che causa la distorsione dei pezzi.

Fattori Chiave di Efficienza Operativa

Diverse caratteristiche distinte del processo di carburazione sottovuoto si traducono direttamente in un'operazione più efficiente.

Tempi di Ciclo Accelerati

Il processo di diffusione del carbonio ad alte temperature e basse pressioni è intrinsecamente più veloce che nei tradizionali forni atmosferici. Ciò consente di elaborare più lotti nella stessa quantità di tempo, aumentando la produttività complessiva.

Eliminazione della Post-Elaborazione

Poiché l'intero processo avviene sottovuoto, l'ossidazione superficiale è completamente prevenuta. I pezzi emergono dal forno puliti, asciutti e con la loro finitura metallica originale.

Ciò elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la granigliatura o la pulizia chimica che sono obbligatorie dopo il trattamento termico tradizionale.

Ripetibilità del Processo Ineguagliabile

Il vuoto è un ambiente perfettamente consistente. L'introduzione controllata da computer di precise quantità di gas assicura che ogni pezzo in ogni lotto riceva esattamente lo stesso trattamento. Ciò porta a risultati estremamente consistenti e riproducibili, riducendo drasticamente la variazione da pezzo a pezzo.

Come il miglioramento della qualità aumenta l'efficienza

La vera efficienza operativa non riguarda solo la velocità; riguarda la riduzione degli sprechi. La carburazione sottovuoto eccelle prevenendo i difetti che affliggono i metodi convenzionali.

Nessuna Ossidazione Interna

I metodi tradizionali possono causare la penetrazione dell'ossigeno nei bordi dei grani dell'acciaio, creando una "struttura nera" interna che indebolisce gravemente il materiale. La carburazione sottovuoto elimina tutti i difetti causati dall'ossigeno, migliorando la resistenza alla fatica e l'affidabilità del pezzo.

Distorsione Minimizzata

La combinazione di riscaldamento uniforme in vuoto e tempra a gas altamente controllata riduce significativamente la distorsione dei pezzi. Ciò significa che più pezzi soddisfano le specifiche dimensionali, minimizzando i tassi di scarto e la necessità di costose rettifiche o raddrizzature post-trattamento.

Proprietà Metallurgiche Superiori

Il processo produce un strato superficiale temprato omogeneo con una microstruttura più raffinata. Ciò si traduce in una resistenza all'usura superiore e una maggiore durata del componente, che è una misura critica di efficienza per l'utente finale.

Comprendere i compromessi

Nessuna tecnologia è una soluzione universale. È importante riconoscere le considerazioni che derivano da questo processo avanzato.

Investimento Iniziale di Capitale

I forni per carburazione sottovuoto sono una tecnologia all'avanguardia e rappresentano un investimento iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali. Il ritorno su questo investimento si realizza attraverso minori costi operativi, riduzione della manodopera e produzione di qualità superiore.

Manutenzione Specializzata

La complessità delle pompe per vuoto, dei sistemi di controllo e dei meccanismi del forno richiede una conoscenza più specializzata per il funzionamento e la manutenzione rispetto alle apparecchiature tradizionali.

Fare la Scelta Giusta per la Tua Operazione

L'adozione della carburazione sottovuoto è una decisione strategica che dovrebbe essere allineata ai tuoi obiettivi primari.

- Se il tuo obiettivo principale è la produttività e la riduzione dei costi: I cicli più veloci e l'eliminazione completa della pulizia post-processo forniscono un aumento diretto e sostanziale dell'efficienza operativa.

- Se il tuo obiettivo principale è produrre componenti critici ad alte prestazioni: La qualità metallurgica superiore, la distorsione minimizzata e la maggiore resistenza alla fatica sono vantaggi irrinunciabili.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza sul lavoro: Il processo senza emissioni, che non utilizza prodotti chimici tossici, fornisce una soluzione pulita e sostenibile che soddisfa gli standard moderni come il CQI-9.

In definitiva, la carburazione sottovuoto è un investimento in un ecosistema di produzione più controllato, prevedibile ed efficiente.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Tempi di ciclo | Lavorazione accelerata per una maggiore produttività |

| Post-elaborazione | Elimina le fasi di pulizia, risparmiando tempo e costi |

| Ripetibilità | Garantisce risultati consistenti e di alta qualità |

| Distorsione | Minimizzata per meno scarti e rilavorazioni |

| Qualità metallurgica | Migliore resistenza all'usura e longevità dei pezzi |

Pronto a migliorare il tuo processo di trattamento termico con la carburazione sottovuoto? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente i tuoi requisiti sperimentali unici, aumentando la tua efficienza operativa con cicli più rapidi, qualità superiore e costi ridotti. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi