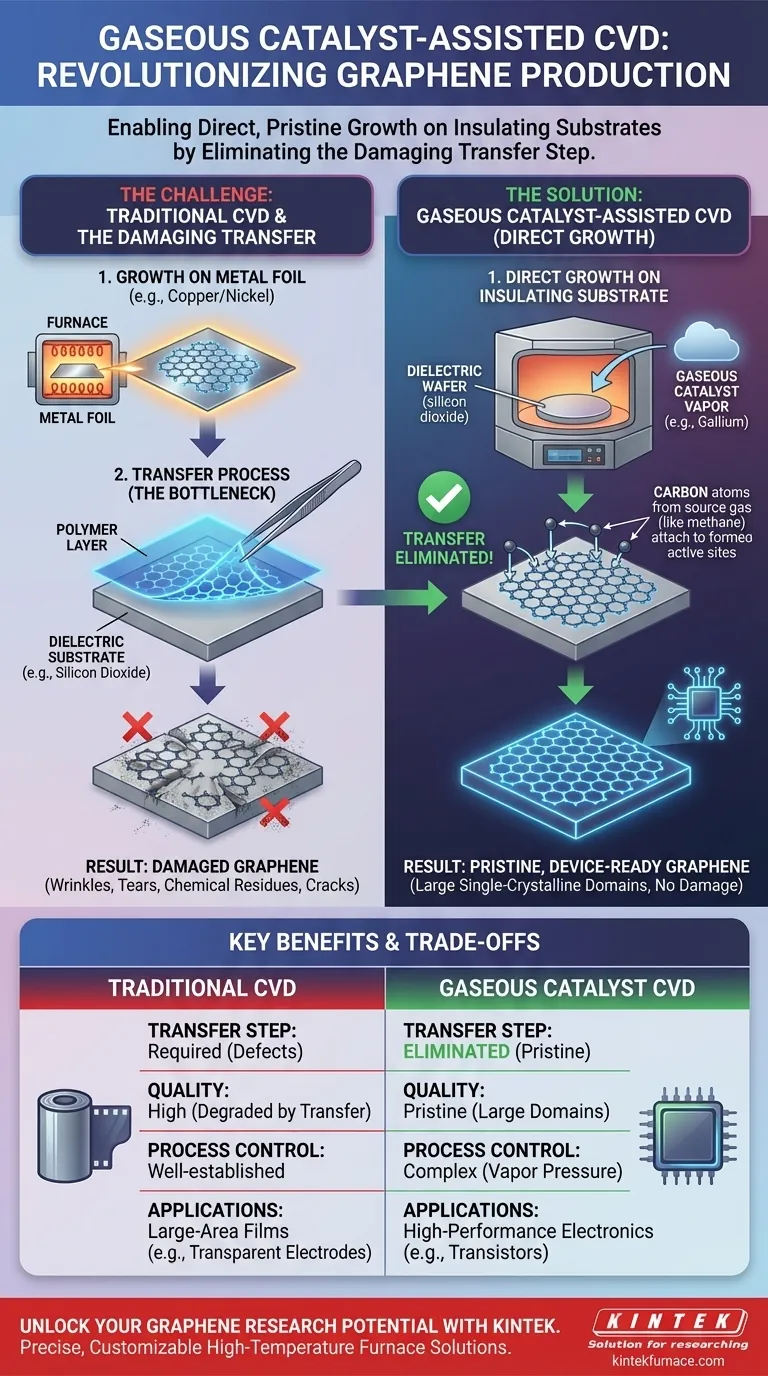

In breve, la deposizione chimica da vapore (CVD) assistita da catalizzatore gassoso avvantaggia fondamentalmente la produzione di grafene consentendo la crescita diretta di grafene di alta qualità, pronto per i dispositivi, su substrati isolanti. Questo aggira il convenzionale passaggio di trasferimento, che causa danni, richiesto durante la crescita del grafene su fogli metallici, risolvendo un grave collo di bottiglia per l'elettronica avanzata.

Il problema principale con la sintesi tradizionale del grafene non è la crescita, ma il successivo trasferimento da un catalizzatore metallico a un substrato utile, un processo che introduce difetti e impurità. La CVD assistita da catalizzatore gassoso risolve questo problema modificando l'ambiente per consentire una crescita diretta e incontaminata sul substrato finale stesso.

La sfida della produzione tradizionale di grafene

Il metodo standard: crescita su metallo

Nella CVD convenzionale, i gas metano e idrogeno vengono riscaldati in un forno per decomporsi su un catalizzatore metallico, tipicamente un sottile foglio di rame o nichel. Gli atomi di carbonio si dispongono sulla superficie metallica, formando un foglio di grafene di alta qualità.

Questo metodo offre un eccellente controllo sulle proprietà e l'uniformità del film.

Il problema: un trasferimento dannoso

Il grafene cresciuto sul metallo non è immediatamente utile per la maggior parte delle applicazioni elettroniche, come i transistor. Deve essere spostato su un substrato dielettrico (elettricamente isolante), come il biossido di silicio.

Questo processo di trasferimento è la debolezza principale del metodo tradizionale. Implica il rivestimento del grafene con un polimero, l'incisione del foglio metallico e lo spostamento attento del fragile foglio spesso un solo atomo sul nuovo substrato.

Questo passaggio è noto per l'introduzione di rughe, strappi, crepe e residui chimici, che degradano gravemente le eccezionali proprietà elettroniche del grafene.

La soluzione del catalizzatore gassoso: crescita diretta

La CVD assistita da catalizzatore gassoso riprogetta il processo per eliminare completamente questo passaggio di trasferimento distruttivo.

Come funziona: un catalizzatore vaporizzato

Invece di un foglio metallico solido, questo metodo introduce un catalizzatore in forma gassosa, come il vapore di gallio, nella camera CVD.

Questi atomi di catalizzatore si adsorbano temporaneamente sulla superficie di un substrato dielettrico non reattivo. Forniscono siti attivi per gli atomi di carbonio dalla fonte di metano per attaccarsi e formare grafene, ma senza legarsi permanentemente al substrato stesso.

Il vantaggio chiave: eliminare il processo di trasferimento

Poiché il grafene viene coltivato direttamente sul substrato isolante finale, l'intero rivestimento polimerico, l'incisione del metallo e la procedura di trasferimento sono completamente evitati.

Il risultato è un grafene che rimane nel suo stato incontaminato, come cresciuto, libero da danni meccanici e contaminazioni inerenti al processo di trasferimento.

Il risultato: grafene superiore per l'elettronica

Questo metodo di crescita diretta produce grafene di eccezionalmente alta qualità con grandi domini monocristallini.

Per l'elettronica, questo si traduce in una maggiore mobilità dei portatori e prestazioni più affidabili dei dispositivi. Colma il divario tra la sintesi di materiali su scala di laboratorio e la fabbricazione pratica di dispositivi elettronici e optoelettronici ad alte prestazioni.

Comprendere i compromessi

Sebbene potente, questo metodo avanzato introduce una propria serie di complessità che devono essere gestite.

Controllo del processo

La CVD assistita da catalizzatore gassoso richiede un controllo più sofisticato rispetto ai metodi tradizionali. La gestione della pressione di vapore precisa del catalizzatore e la garanzia della sua distribuzione uniforme all'interno della camera di reazione sono fondamentali e aggiungono un livello di complessità.

Scelta del catalizzatore

La scelta del catalizzatore gassoso è limitata. Sebbene il gallio si sia dimostrato efficace, la sua interazione con diversi substrati e condizioni di crescita è un'area di ricerca attiva. Anche la purezza della fonte del catalizzatore è di primaria importanza.

Scalabilità vs. Applicazione

Questo metodo è ideale per produrre grafene di altissima qualità su wafer per elettronica di fascia alta. Tuttavia, per applicazioni che richiedono aree molto grandi di film conduttivo dove difetti minori sono tollerabili (ad esempio, alcuni elettrodi trasparenti), la CVD roll-to-roll tradizionale su rame potrebbe essere ancora più economica da scalare.

Fare la scelta giusta per il tuo obiettivo

Il miglior metodo di sintesi dipende interamente dall'applicazione finale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni (ad esempio, transistor, dispositivi ad alta frequenza): la CVD assistita da catalizzatore gassoso è la scelta ideale perché produce grafene incontaminato direttamente sul substrato richiesto.

- Se il tuo obiettivo principale sono i film conduttivi di grandi dimensioni (ad esempio, elettrodi trasparenti, elementi riscaldanti): la CVD tradizionale su foglio di rame seguita da un processo di trasferimento può essere più economica e scalabile, a condizione che l'applicazione possa tollerare difetti minori.

- Se il tuo obiettivo principale è la ricerca fondamentale: la CVD assistita da catalizzatore gassoso fornisce una piattaforma più pulita per studiare le proprietà intrinseche del grafene senza le variabili confondenti introdotte da un processo di trasferimento.

In definitiva, padroneggiare il processo di sintesi è il primo passo fondamentale per sbloccare il vero potenziale delle tecnologie basate sul grafene.

Tabella riassuntiva:

| Aspetto | CVD tradizionale | CVD assistita da catalizzatore gassoso |

|---|---|---|

| Catalizzatore | Metallo solido (es. rame, nichel) | Gassoso (es. vapore di gallio) |

| Substrato | Foglio metallico | Direttamente su substrato isolante |

| Fase di trasferimento | Richiesta, introduce difetti | Eliminata, evita danni |

| Qualità del grafene | Alta, ma degradata dal trasferimento | Incontaminata, grandi domini monocristallini |

| Applicazioni ideali | Film di grandi dimensioni, elettrodi trasparenti | Elettronica ad alte prestazioni, transistor |

Sblocca il pieno potenziale della tua ricerca sul grafene con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un eccezionale reparto di ricerca e sviluppo e la produzione interna, forniamo sistemi precisi e personalizzabili come forni a tubo, sistemi CVD/PECVD e altro ancora per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza del tuo laboratorio e promuovere l'innovazione nell'elettronica e nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio