Nella sua essenza, il bombardamento ionico energetico nel Plasma-Enhanced Chemical Vapor Deposition (PECVD) è un processo fisico che altera fondamentalmente la modalità di crescita di un film. Invece di limitarsi a depositarsi su una superficie, gli atomi vengono bombardati simultaneamente da ioni ad alta energia provenienti dal plasma. Questa "martellatura su scala atomica" densifica il film, ne pulisce la superficie durante la crescita e può persino essere utilizzata per rimodellare la topografia del film per applicazioni specifiche.

Il bombardamento ionico non è semplicemente un effetto collaterale del plasma; è una leva di controllo critica. Regolando l'energia di questi ioni, gli ingegneri possono adattare con precisione la densità fisica, la purezza, le sollecitazioni e le prestazioni elettriche di un film per soddisfare le esigenze di un dispositivo specifico.

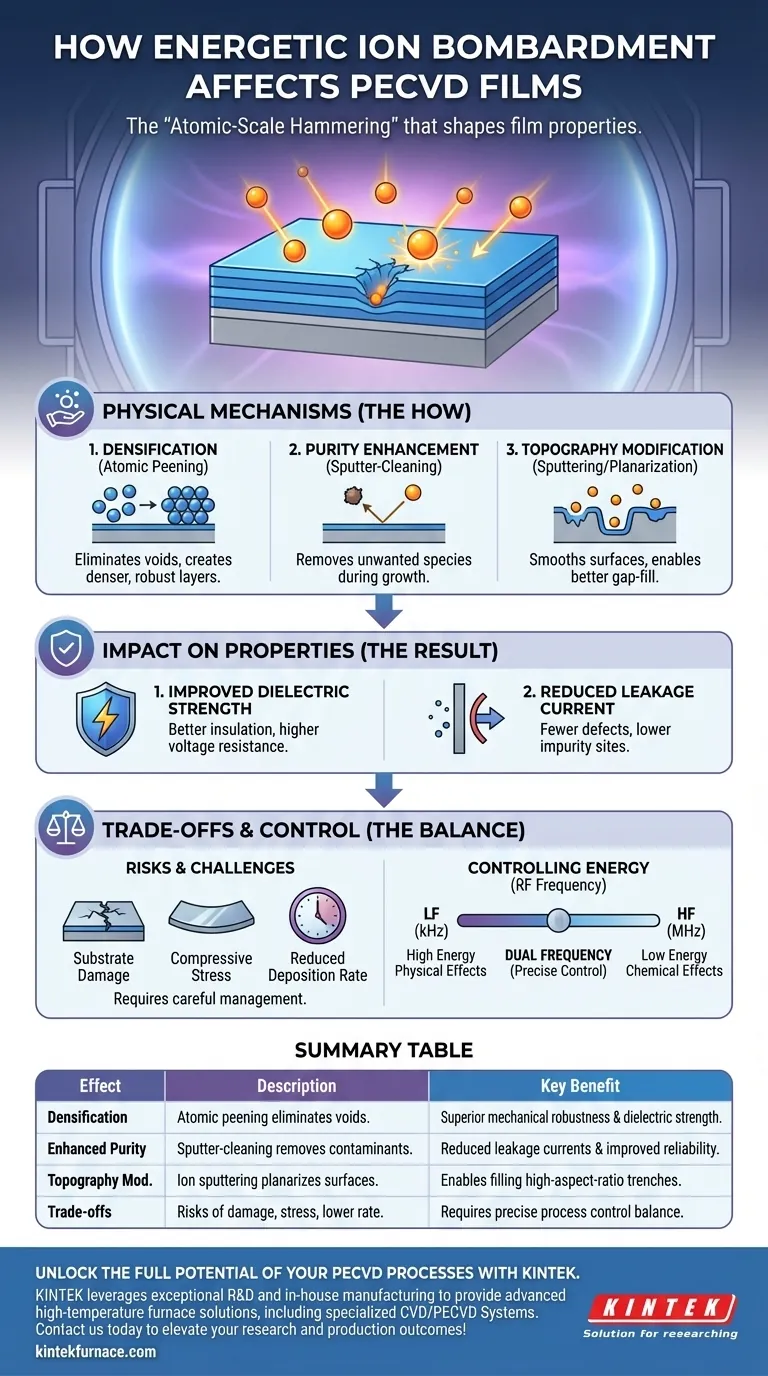

I meccanismi fisici del bombardamento ionico

Per comprendere l'impatto, dobbiamo prima esaminare le interazioni fisiche che avvengono sulla superficie del substrato. L'energia trasferita da ogni impatto ionico guida simultaneamente diversi processi chiave.

Guidare la densificazione del film

Gli ioni che colpiscono la superficie trasferiscono energia cinetica agli atomi appena depositati. Questa energia consente agli atomi di muoversi e riorganizzarsi in una struttura più compatta.

Questo processo, noto come martellamento atomico (atomic peening), elimina efficacemente i vuoti che altrimenti si formerebbero nel film. Il risultato è uno strato più denso e fisicamente più robusto con proprietà meccaniche superiori.

Miglioramento della purezza del film

Durante la deposizione, contaminanti indesiderati o frammenti di precursore debolmente legati possono depositarsi sulla superficie. Gli ioni energetici possono espellere queste specie dalla superficie prima che vengano sepolte da strati successivi.

Questo effetto di pulizia per sputtering agisce come una fase di purificazione continua durante la crescita. Assicura che il film finale sia composto principalmente dal materiale desiderato, il che è fondamentale per le prestazioni elettriche.

Modifica della topografia superficiale

Nei plasmi ad alta densità, il bombardamento ionico può essere abbastanza intenso da provocare un significativo sputtering del film depositato stesso. Sebbene ciò possa sembrare controproducente, è uno strumento potente per la planarizzazione.

Gli ioni tendono a sputare gli angoli e i punti più alti più facilmente delle superfici piane o del fondo delle trincee. Questo effetto aiuta a lisciare la superficie man mano che cresce, consentendo prestazioni superiori di riempimento dei vuoti (gap-fill) per riempire trincee profonde o fori nelle strutture microelettroniche.

Impatto sulle proprietà elettriche e sui materiali

Le modifiche fisiche indotte dal bombardamento ionico hanno un effetto diretto e significativo sulle caratteristiche prestazionali finali del film.

Miglioramento della rigidità dielettrica

Un film più denso con meno vuoti è un isolante elettrico migliore. La mancanza di spazi vuoti o percorsi di difetti richiede una tensione più elevata per causare una rottura dielettrica.

Ciò si traduce in film con elevata rigidità dielettrica, un requisito cruciale per gli strati isolanti nei circuiti integrati e per gli strati di passivazione sui dispositivi a semiconduttore.

Riduzione della corrente di dispersione

Gli stessi principi si applicano alla corrente di dispersione. Un film puro e denso presenta meno difetti e siti di impurità che possono agire come percorsi conduttivi.

Rimuovendo i contaminanti e riducendo al minimo i vuoti, il bombardamento ionico contribuisce direttamente a film con basse correnti di dispersione, garantendo che i componenti funzionino in modo efficiente e affidabile.

Comprendere i compromessi

Sebbene potente, il bombardamento ionico energetico non è un processo universalmente benefico. La sua applicazione richiede un attento equilibrio per evitare conseguenze negative.

Il rischio di danni al substrato

Energie ioniche eccessivamente elevate possono fare più che semplicemente densificare il film; possono penetrare nel substrato sottostante.

Ciò può creare difetti nel reticolo cristallino del substrato, danneggiando i dispositivi elettronici sensibili. Questo è il motivo principale per cui l'energia ionica deve essere controllata con precisione.

Induzione di sollecitazioni compressive

La "martellatura" costante degli ioni compatta il film, spesso con conseguenti alti livelli di sollecitazione di compressione.

Se non gestita, questa sollecitazione può causare il delaminamento del film dal substrato o persino causare la flessione o la deformazione dell'intero wafer, complicando le fasi di lavorazione successive.

Velocità di deposizione rispetto allo sputtering

Il bombardamento ionico aggressivo sputera via materiale man mano che viene depositato. Ciò crea una competizione tra la velocità di deposizione e la velocità di sputtering.

In alcuni regimi di alta energia, la velocità netta di deposizione può essere significativamente ridotta o addirittura diventare negativa (incisione). Questo compromesso tra qualità del film e produttività del processo deve essere gestito attentamente.

Controllo dell'energia ionica: il ruolo della frequenza

La chiave per sfruttare il bombardamento ionico è controllare l'energia ionica, che si ottiene principalmente manipolando la radiofrequenza (RF) utilizzata per generare il plasma.

Sistemi a bassa frequenza (LF)

Frequenze nell'intervallo dei kilohertz (kHz) consentono agli ioni di avere tempo sufficiente per accelerare attraverso la guaina del plasma e colpire il substrato con alta energia. Questo approccio è ideale quando gli effetti fisici come la densificazione o la planarizzazione tramite sputtering sono l'obiettivo principale.

Sistemi ad alta frequenza (HF)

La frequenza standard del settore di 13,56 MHz provoca una guaina di potenziale che oscilla rapidamente. La maggior parte degli ioni pesanti è troppo massiccia per rispondere a questi rapidi cambiamenti, quindi colpiscono il substrato con energia molto più bassa. Ciò favorisce le vie di reazione chimica rispetto al bombardamento fisico.

Sistemi a doppia frequenza: la soluzione moderna

I moderni reattori PECVD utilizzano spesso un approccio a doppia frequenza, mescolando un'alta frequenza (come 13,56 MHz) con una bassa frequenza (intervallo kHz). La sorgente HF controlla principalmente la densità del plasma (il numero di ioni), mentre la sorgente LF controlla indipendentemente l'energia ionica. Questo disaccoppiamento fornisce il controllo di processo definitivo.

Adattare il bombardamento ionico al tuo obiettivo

Il livello ottimale di bombardamento ionico dipende interamente dalle proprietà del film desiderate e dall'applicazione.

- Se il tuo obiettivo principale è un film denso e meccanicamente duro: Utilizza un processo con energia ionica più elevata (ad esempio, polarizzazione a frequenza inferiore) per massimizzare il martellamento atomico.

- Se il tuo obiettivo principale è riempire trincee ad alto aspetto: Adotta un processo bilanciato in cui lo sputtering guidato dagli ioni aiuta a planarizzare la superficie durante la deposizione.

- Se il tuo obiettivo principale è depositare su un substrato sensibile o massimizzare la velocità di deposizione: Utilizza un'energia ionica più bassa (ad esempio, un processo solo ad alta frequenza) per ridurre al minimo i danni e lo sputtering.

In definitiva, padroneggiare il bombardamento ionico energetico lo trasforma da una semplice variabile di processo in uno strumento preciso per ingegnerizzare film sottili su scala atomica.

Tabella riassuntiva:

| Effetto | Descrizione | Vantaggio principale |

|---|---|---|

| Densificazione del film | Il martellamento atomico elimina i vuoti, creando strutture compatte. | Robustezza meccanica superiore e maggiore rigidità dielettrica. |

| Purezza migliorata | La pulizia per sputtering rimuove i contaminanti durante la deposizione. | Riduzione delle correnti di dispersione e miglioramento dell'affidabilità elettrica. |

| Modifica della topografia superficiale | Lo sputtering ionico planarizza le superfici per un migliore riempimento dei vuoti. | Consente il riempimento di trincee ad alto aspetto nella microelettronica. |

| Compromessi | Includono rischio di danni al substrato, sollecitazioni di compressione e riduzione della velocità di deposizione. | Richiede un controllo preciso per bilanciare qualità del film e produttività del processo. |

Sblocca tutto il potenziale dei tuoi processi PECVD con KINTEK

Stai cercando di ottenere densità del film superiore, purezza migliorata e proprietà elettriche adattate nelle tue applicazioni di semiconduttori o di laboratorio? KINTEK sfrutta eccellenti capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. Con solide capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali uniche, garantendo prestazioni ottimali nella deposizione di film.

Contattaci oggi per discutere come la nostra esperienza può elevare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione