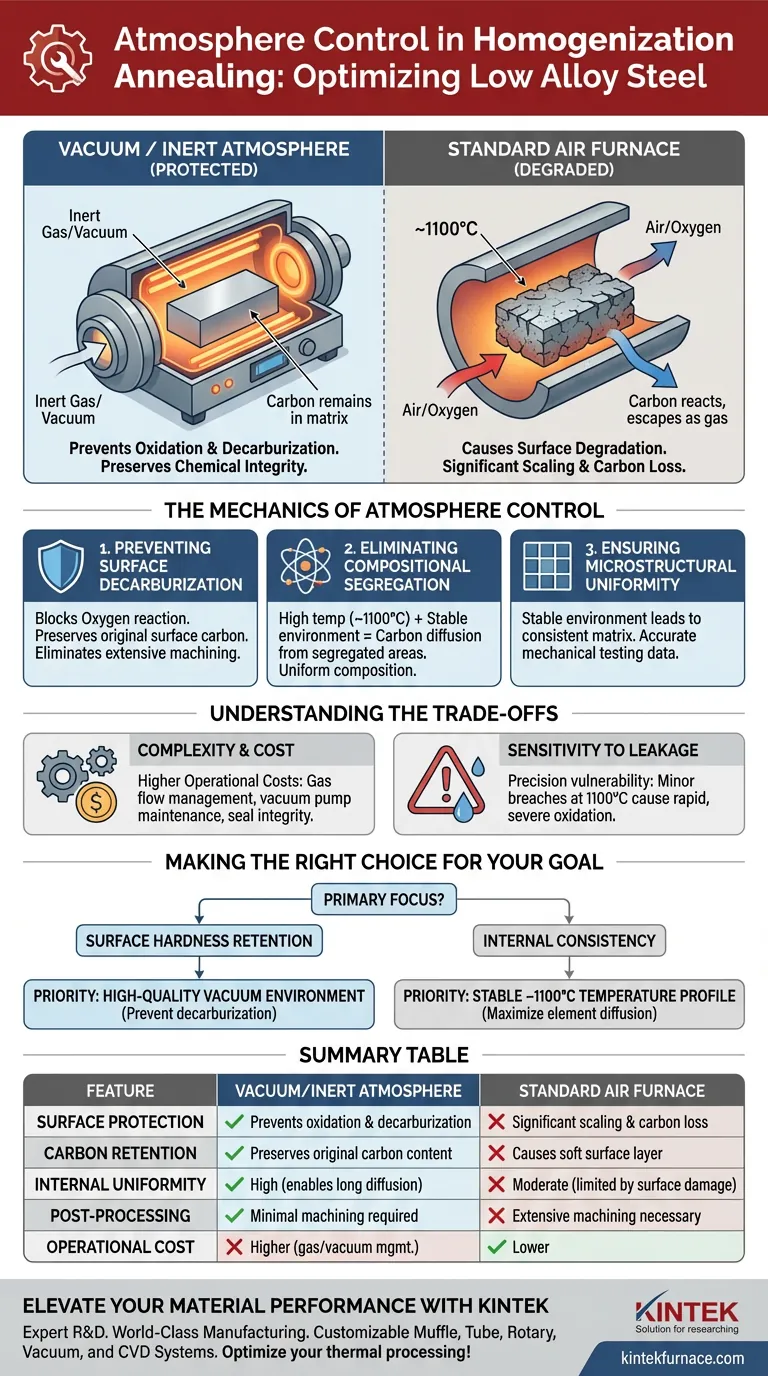

Il controllo dell'atmosfera determina l'integrità chimica degli acciai basso legati durante il processo di omogeneizzazione e ricottura. Utilizzando un ambiente sottovuoto o inerte all'interno di un forno tubolare o a muffola, si prevengono attivamente l'ossidazione superficiale e la decarburazione. Questa protezione consente al materiale di subire le necessarie modifiche microstrutturali senza subire il degrado superficiale tipico dei metalli lavorati in aria.

Mantenendo un vuoto o un'atmosfera inerte a temperature intorno ai 1100°C, questi forni assicurano che il carbonio rimanga all'interno della matrice dell'acciaio anziché reagire con l'ossigeno, risultando in un materiale composizionalmente uniforme.

La Meccanica del Controllo dell'Atmosfera

Prevenzione della Decarburazione Superficiale

Nei forni ad aria standard, le alte temperature fanno reagire gli atomi di carbonio sulla superficie dell'acciaio con l'ossigeno, disperdendosi come gas. Questo lascia uno strato "decarburato" con scarse proprietà meccaniche.

Atmosfere sottovuoto e inerti bloccano efficacemente questa reazione. Preservano il contenuto di carbonio originale dell'acciaio fino alla superficie, eliminando la necessità di estese lavorazioni post-processo per rimuovere gli strati danneggiati.

Eliminazione della Segregazione Composizionale

Gli acciai basso legati soffrono spesso di segregazione, dove il carbonio e altri elementi si aggregano piuttosto che distribuirsi uniformemente.

Sotto un'atmosfera controllata, è possibile mantenere l'acciaio a temperature elevate (circa 1100°C) per periodi prolungati. Questo ambiente termico fornisce l'energia di attivazione necessaria affinché gli atomi di carbonio diffondano dalle aree segregate nuovamente nella matrice principale.

Garanzia di Uniformità Microstrutturale

L'obiettivo finale dell'omogeneizzazione è la coerenza. Rimuovendo la variabile dell'ossidazione, il forno crea un ambiente stabile in cui la diffusione è il processo fisico dominante.

Ciò si traduce in una microstruttura uniforme in tutta la sezione trasversale del materiale. Una matrice coerente garantisce che i successivi test meccanici forniscano dati accurati sulle vere proprietà dell'acciaio, piuttosto che sui suoi difetti.

Comprendere i Compromessi

Complessità e Costo del Processo

Mentre la ricottura in aria è semplice, operare sottovuoto o con gas inerte aggiunge variabili significative. È necessario gestire le portate di gas, la manutenzione delle pompe per vuoto e l'integrità delle guarnizioni, il che aumenta i costi operativi.

Sensibilità alle Perdite

La precisione di questo processo è anche la sua vulnerabilità. A 1100°C, anche una minima falla nella tenuta del vuoto o un contaminante nell'alimentazione del gas inerte può portare a un'ossidazione rapida e grave, potenzialmente rovinando l'intero lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la ritenzione della durezza superficiale: Dai priorità a un ambiente sottovuoto di alta qualità per prevenire la perdita di carbonio superficiale (decarburazione).

- Se il tuo obiettivo principale è la coerenza interna: Assicurati che il forno possa mantenere un profilo di temperatura stabile di 1100°C per massimizzare la diffusione degli elementi segregati.

Il controllo dell'atmosfera trasforma la ricottura da un semplice processo di riscaldamento a una strategia di conservazione chimica di precisione, garantendo che i tuoi acciai basso legati funzionino esattamente come previsto.

Tabella Riassuntiva:

| Caratteristica | Atmosfera Sottovuoto/Inerte | Forno ad Aria Standard |

|---|---|---|

| Protezione Superficiale | Previene ossidazione e decarburazione | Scalatura e perdita di carbonio significative |

| Ritenzione del Carbonio | Preserva il contenuto di carbonio originale | Causa strato superficiale morbido |

| Uniformità Interna | Alta (consente lunghi tempi di diffusione) | Moderata (limitata dai danni superficiali) |

| Post-Lavorazione | Machining minimo richiesto | Machining estensivo necessario |

| Costo Operativo | Più alto (gestione gas/vuoto) | Più basso |

Migliora le Prestazioni del Tuo Materiale con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca o produzione di leghe. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di omogeneizzazione e ricottura, garantendo che i tuoi acciai basso legati raggiungano ogni volta una perfetta uniformità microstrutturale.

Pronto a ottimizzare la tua lavorazione termica? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Guillaume Ah‐Lung, Johan Jacquemin. Effects of Melting/Casting and Thermal Treatment Surrounding Gas Phase Composition on the Properties of a Low-Alloyed Steel. DOI: 10.3390/met14121317

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali vantaggi offrono i forni a muffola nelle applicazioni industriali? Controllo superiore per risultati di alta qualità

- Come supporta una fornace a muffola a atmosfera la sintesi di nuovi materiali energetici? Sblocca il controllo preciso per materiali ad alte prestazioni

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad alta precisione per GRCop-42? Ottimizza la tua produzione additiva

- Che cos'è un forno a atmosfera sotto vuoto? Padroneggiare il trattamento termico di elevata purezza per materiali superiori

- Qual è lo scopo del passaggio tra N2 e H2 nella ricottura dell'acciaio elettrico? Padroneggiare il controllo dell'atmosfera

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Qual è il ruolo dell'argon nei forni ad atmosfera? Garantire la purezza e prevenire l'ossidazione nel trattamento termico

- Quale ambiente di processo fornisce un forno a atmosfera controllata per LMFP? Master Seconda Cristallizzazione