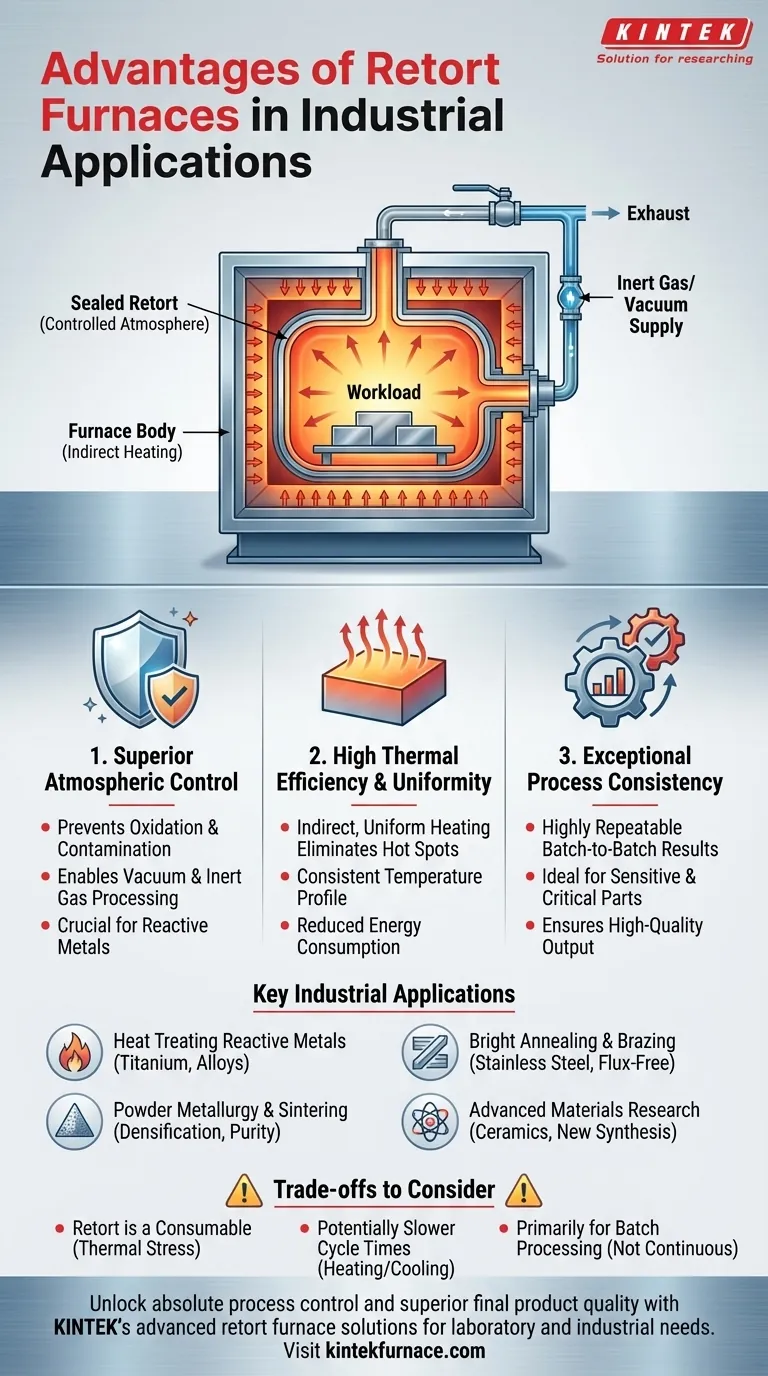

In sintesi, i forni a muffola offrono vantaggi significativi nelle applicazioni industriali fornendo un controllo superiore dell'atmosfera, un'elevata efficienza termica e un'eccezionale consistenza del processo. Questi benefici derivano da una progettazione unica che isola il materiale lavorato dagli elementi riscaldanti e dall'ambiente esterno, portando a prodotti di qualità superiore e a un funzionamento più efficiente.

Il valore fondamentale di un forno a muffola risiede nella sua capacità di creare un microambiente incontaminato e altamente controllato. Separando fisicamente il carico all'interno di una camera sigillata (la muffola), elimina la contaminazione e garantisce un riscaldamento preciso e uniforme, fondamentale per materiali sensibili e processi ad alta specifica.

Il Principio Fondamentale: Un'Atmosfera Controllata

Il vantaggio principale di un forno a muffola è la sua capacità di controllare meticolosamente l'atmosfera circostante il pezzo in lavorazione. Questa è la base per quasi tutti gli altri suoi benefici.

Cos'è una Muffola?

Una muffola, talvolta chiamata contenitore, è un contenitore sigillato tipicamente realizzato in leghe metalliche per alte temperature o ceramica. Questa camera contiene i materiali sottoposti a trattamento termico e viene posizionata all'interno del corpo principale del forno. Il forno riscalda l'esterno della muffola, e il calore viene irradiato verso l'interno sul carico di lavoro.

Prevenire Ossidazione e Contaminazione

Sigillando il carico all'interno della muffola, si impedisce che entri in contatto con l'aria o con i sottoprodotti della combustione degli elementi riscaldanti alimentati a combustibile. Ciò consente la lavorazione in vuoto o in un'atmosfera specifica e controllata (ad esempio, azoto, argon, idrogeno). Questa capacità è essenziale per prevenire ossidazione, scolorimento e decarburazione.

Garantire la Purezza del Processo

Questo isolamento è fondamentale in settori come l'elettronica e le ceramiche avanzate, dove anche tracce di contaminazione possono rovinare le proprietà elettriche o strutturali del materiale. La muffola funge da barriera fisica, garantendo che il processo rimanga puro dall'inizio alla fine.

Raggiungere Efficienza e Uniformità Superiori

Oltre al controllo dell'atmosfera, la progettazione della muffola contribuisce direttamente a migliori prestazioni di riscaldamento e ripetibilità.

Riscaldamento Efficiente e Uniforme

Il calore viene trasferito dagli elementi riscaldanti del forno alle pareti della muffola, le quali irradiano tale energia uniformemente su tutto il carico di lavoro. Questo metodo di riscaldamento indiretto elimina i punti caldi e assicura che ogni parte del materiale sperimenti lo stesso profilo di temperatura, vitale per processi come la sinterizzazione e la ricottura.

Migliore Efficienza Termica

Sebbene riscaldando una camera separata, i forni a muffola moderni sono progettati con meccanismi di riscaldamento e isolamento efficienti. Ciò si traduce spesso in una riduzione del consumo di combustibile o elettricità rispetto ai design di forni più vecchi o meno controllati, rendendo il processo più economico.

Risultati di Processo Coerenti

L'ambiente sigillato e uniforme implica che i risultati sono altamente ripetibili da un lotto all'altro. Per applicazioni come la brasatura in forno o il trattamento termico di componenti aerospaziali critici, questo livello di consistenza non è solo un vantaggio, ma un requisito.

Applicazioni Industriali Chiave

I vantaggi unici dei forni a muffola li rendono indispensabili in diversi settori esigenti.

Trattamento Termico di Metalli Reattivi

Materiali come il titanio e le sue leghe reagiscono aggressivamente con l'ossigeno ad alte temperature. I forni a muffola forniscono l'atmosfera inerte o il vuoto necessari per lavorare questi componenti senza comprometterne le proprietà del materiale.

Ricottura e Brasatura Luminosa

"Ricottura luminosa" si riferisce all'ammorbidimento dell'acciaio inossidabile senza causare l'ossidazione della superficie, mantenendolo lucido e "brillante". Ciò elimina la necessità di costosi e lunghi passaggi di pulizia secondari come la decapaggio acido. Allo stesso modo, la brasatura richiede un ambiente pulito e privo di fondente affinché il metallo d'apporto unisca correttamente i componenti.

Metallurgia delle Polveri e Sinterizzazione

La sinterizzazione comporta il riscaldamento di polveri compattate a una temperatura appena inferiore al loro punto di fusione per fonderle in un oggetto solido. La temperatura uniforme è fondamentale per ottenere una corretta densificazione e resistenza, mentre un'atmosfera controllata previene reazioni chimiche indesiderate all'interno del materiale in polvere.

Materiali Avanzati e Ricerca

Università e istituti di ricerca si affidano ai forni a muffola per la sintesi di nuovi materiali, la creazione di ceramiche avanzate e la conduzione di esperimenti ad alta temperatura dove il controllo preciso di ogni variabile è fondamentale.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione universale per tutte le applicazioni di riscaldamento. L'obiettività richiede di riconoscere i loro limiti.

La Muffola è un Consumabile

La muffola stessa è esposta a stress termici estremi. Nel tempo, si degraderà, si deformerà o si creperà, specialmente se utilizzata a temperature molto elevate. Le muffole sono costose e la loro sostituzione deve essere considerata nel costo totale di proprietà del forno.

Tempi di Ciclo Potenzialmente Più Lenti

Riscaldare la massa termica della muffola oltre al carico di lavoro può talvolta aumentare i tempi di riscaldamento. Ancora più significativamente, la natura sigillata e isolata del design può rendere i cicli di raffreddamento più lenti rispetto ai forni aperti o continui in cui i prodotti possono essere temprati direttamente.

Principalmente per Lavorazione a Lotti

La maggior parte dei forni a muffola è progettata per lavorare materiali in lotti discreti. Per la produzione continua ad altissimo volume di componenti non sensibili, un forno a nastro continuo o a rulli può essere una scelta più efficiente ed economica.

Fare la Scelta Giusta per il Tuo Processo

La selezione della giusta tecnologia di forno richiede l'allineamento delle sue capacità con gli obiettivi primari del tuo processo.

- Se la tua attenzione principale è la purezza del materiale e la finitura superficiale: Un forno a muffola è la scelta definitiva per prevenire ossidazione e contaminazione, specialmente per metalli reattivi e finiture luminose.

- Se la tua attenzione principale è la ripetibilità del processo per componenti sensibili: L'eccezionale uniformità della temperatura e il controllo dell'atmosfera di un forno a muffola garantiscono risultati coerenti e di alta qualità da lotto a lotto.

- Se la tua attenzione principale è l'elevata produttività di materiali non reattivi: Un forno continuo a fuoco diretto può offrire una soluzione più economica e con maggiore produttività.

In definitiva, scegliere un forno a muffola è un investimento nel controllo assoluto del processo e nella qualità superiore del prodotto finale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo dell'Atmosfera | La muffola sigillata previene la contaminazione, consente l'uso di vuoto o gas inerti per lavorazioni senza ossidazione. |

| Efficienza Termica | Il riscaldamento indiretto riduce il consumo energetico, assicura una distribuzione uniforme della temperatura. |

| Consistenza del Processo | Risultati ripetibili per applicazioni sensibili come la brasatura e la ricottura. |

| Purezza del Materiale | Ideale per metalli reattivi e materiali avanzati, mantenendo la finitura superficiale e le proprietà. |

Sblocca il pieno potenziale dei tuoi processi industriali con le soluzioni avanzate di forni a muffola di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel trattamento termico, nella metallurgia delle polveri o nella ricerca sui materiali, KINTEK garantisce un controllo atmosferico, efficienza e coerenza superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità del tuo prodotto e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati