Alla base del suo funzionamento, un forno a atmosfera controllata di tipo batch opera riscaldando un singolo carico di lavoro isolato in una camera ermeticamente sigillata. Invece di un flusso continuo di materiali, l'intero "batch" viene caricato, processato sotto uno specifico ambiente gassoso e a temperatura precisa, e poi scaricato, garantendo che ogni pezzo riceva un trattamento identico.

Lo scopo fondamentale è isolare un materiale dall'aria ambiente (ossigeno e azoto) durante il trattamento termico. Sostituendo l'aria con una specifica miscela di gas controllata, il forno previene reazioni chimiche indesiderate come l'ossidazione e permette le precise trasformazioni dei materiali richieste per la produzione avanzata e la ricerca.

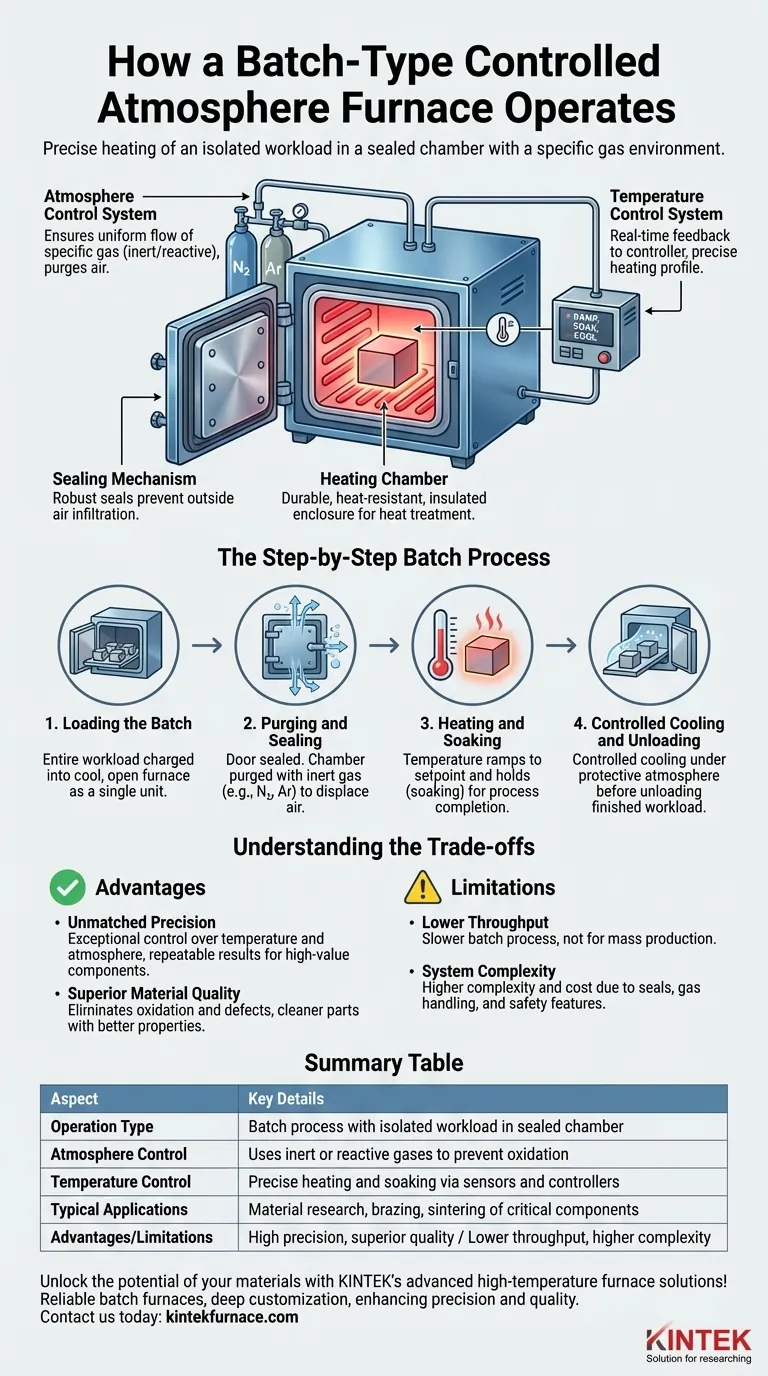

I Componenti Principali e i Loro Ruoli

Il funzionamento del forno è meglio compreso esaminando i suoi componenti chiave, ciascuno progettato per gestire una variabile critica: il carico di lavoro, l'atmosfera e la temperatura.

La Camera di Riscaldamento

Questo è il vano centrale dove avviene il trattamento termico. È costruito con materiali altamente durevoli e resistenti al calore come ceramiche refrattarie o metalli per resistere a temperature estreme fornendo al contempo un'ottima isolamento. Le dimensioni della camera possono variare da piccoli modelli da laboratorio a grandi unità industriali.

Il Meccanismo di Tenuta

L'integrità ermetica è fondamentale. La porta del forno e qualsiasi porta per sensori o linee del gas sono dotate di robuste guarnizioni. Questo meccanismo impedisce all'aria esterna di infiltrarsi nella camera e contaminare l'atmosfera controllata, il che comprometterebbe l'intero processo.

Il Sistema di Controllo dell'Atmosfera

Questo sistema introduce, mantiene ed espelle i gas all'interno della camera. Garantisce un flusso uniforme di un gas o di una miscela di gas specifici (come argon, azoto, idrogeno o altri) per creare un ambiente protettivo (inerte) o reattivo. È la parte "atmosfera controllata" del nome.

Il Sistema di Controllo della Temperatura

Utilizzando sensori di temperatura come le termocoppie, questo sistema fornisce un feedback in tempo reale a un controllore. Il controllore regola quindi automaticamente la potenza fornita agli elementi riscaldanti, garantendo che la temperatura all'interno della camera segua precisamente un profilo di riscaldamento, mantenimento e raffreddamento pre-programmato.

Il Processo Batch Passo Dopo Passo

Un tipico ciclo operativo per un forno batch segue un processo distinto e sequenziale dall'inizio alla fine.

1. Caricamento del Batch

L'intero carico di lavoro viene inserito nel forno freddo e aperto come un'unica unità. Questa è la caratteristica distintiva di un'operazione "batch".

2. Spurgo e Sigillatura

La porta del forno viene sigillata in modo sicuro. Il sistema quindi spurgata la camera, rimuovendo l'aria ambiente. Questo viene tipicamente fatto inondando la camera con un gas inerte come azoto o argon, che sposta l'ossigeno.

3. Riscaldamento e Mantenimento

Una volta stabilita l'atmosfera, gli elementi riscaldanti si attivano. La temperatura sale a un setpoint specifico e viene mantenuta lì — una fase nota come "mantenimento" — per un periodo di tempo predeterminato per consentire al processo termico (come la brasatura o la sinterizzazione) di completarsi completamente.

4. Raffreddamento Controllato e Scarico

Dopo che il mantenimento è completo, il forno inizia un ciclo di raffreddamento controllato, spesso mantenendo ancora l'atmosfera protettiva per prevenire l'ossidazione mentre il materiale si raffredda. Una volta che il batch è a una temperatura sicura, il forno può essere aperto e il carico di lavoro finito viene scaricato.

Comprendere i Compromessi

Sebbene potenti, questi forni non sono la soluzione universale per tutte le applicazioni di riscaldamento. Comprendere i loro specifici punti di forza e limiti è fondamentale per usarli efficacemente.

Vantaggio: Precisione Ineguagliabile

Elaborando un singolo batch statico, il forno offre un controllo eccezionale sia sull'uniformità della temperatura che sulla consistenza dell'atmosfera. Questo è fondamentale per componenti di alto valore e ricerca avanzata sui materiali dove la ripetibilità è essenziale.

Vantaggio: Qualità del Materiale Superiore

Eliminando ossigeno e altri contaminanti, il forno previene ossidazione, formazione di scaglie e altri difetti. Ciò si traduce in parti più pulite con proprietà meccaniche o elettriche superiori.

Limitazione: Minore Produttività

Il processo batch – caricamento, spurgo, riscaldamento, raffreddamento, scarico – è intrinsecamente più lento di un processo continuo in cui le parti si muovono attraverso diverse zone di calore su un nastro trasportatore. Non è progettato per la produzione di massa ad alto volume.

Considerazione: Complessità del Sistema

La necessità di una camera ermeticamente sigillata, sistemi di gestione del gas e caratteristiche di sicurezza avanzate (specialmente quando si usano gas combustibili come l'idrogeno) rende questi forni più complessi e costosi da usare rispetto a un forno ad aria standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dai tuoi requisiti di processo per qualità, volume e proprietà del materiale.

- Se il tuo obiettivo principale è la ricerca sui materiali ad alta precisione: Il forno batch fornisce il controllo ambientale senza pari necessario per lo sviluppo di nuovi materiali e processi.

- Se il tuo obiettivo principale è la produzione a volume moderato di componenti critici: Per processi come la sinterizzazione di impianti medicali o la brasatura aerospaziale, un forno batch offre la qualità e la consistenza essenziali.

- Se il tuo obiettivo principale è la produzione di massa con alta produttività: Un forno continuo, che elabora le parti su un nastro trasportatore, è quasi sempre la soluzione più efficiente ed economica.

In definitiva, un forno a atmosfera controllata di tipo batch è uno strumento di precisione scelto quando l'integrità del materiale è il fattore più critico.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Tipo di Operazione | Processo batch con carico di lavoro isolato in camera sigillata |

| Controllo dell'Atmosfera | Utilizza gas inerti o reattivi (es. argon, azoto) per prevenire l'ossidazione |

| Controllo della Temperatura | Riscaldamento e mantenimento precisi tramite sensori e controllori |

| Applicazioni Tipiche | Ricerca sui materiali, brasatura, sinterizzazione di componenti critici |

| Vantaggi | Alta precisione, qualità del materiale superiore, ripetibilità |

| Limitazioni | Minore produttività, maggiore complessità e costo |

Sblocca il potenziale dei tuoi materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a atmosfera controllata di tipo batch affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente le tue esigenze sperimentali uniche, migliorando la precisione e la qualità dei materiali nei tuoi processi.

Contattaci oggi per discutere come le nostre soluzioni possono elevare le tue applicazioni di trattamento termico e far progredire la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore