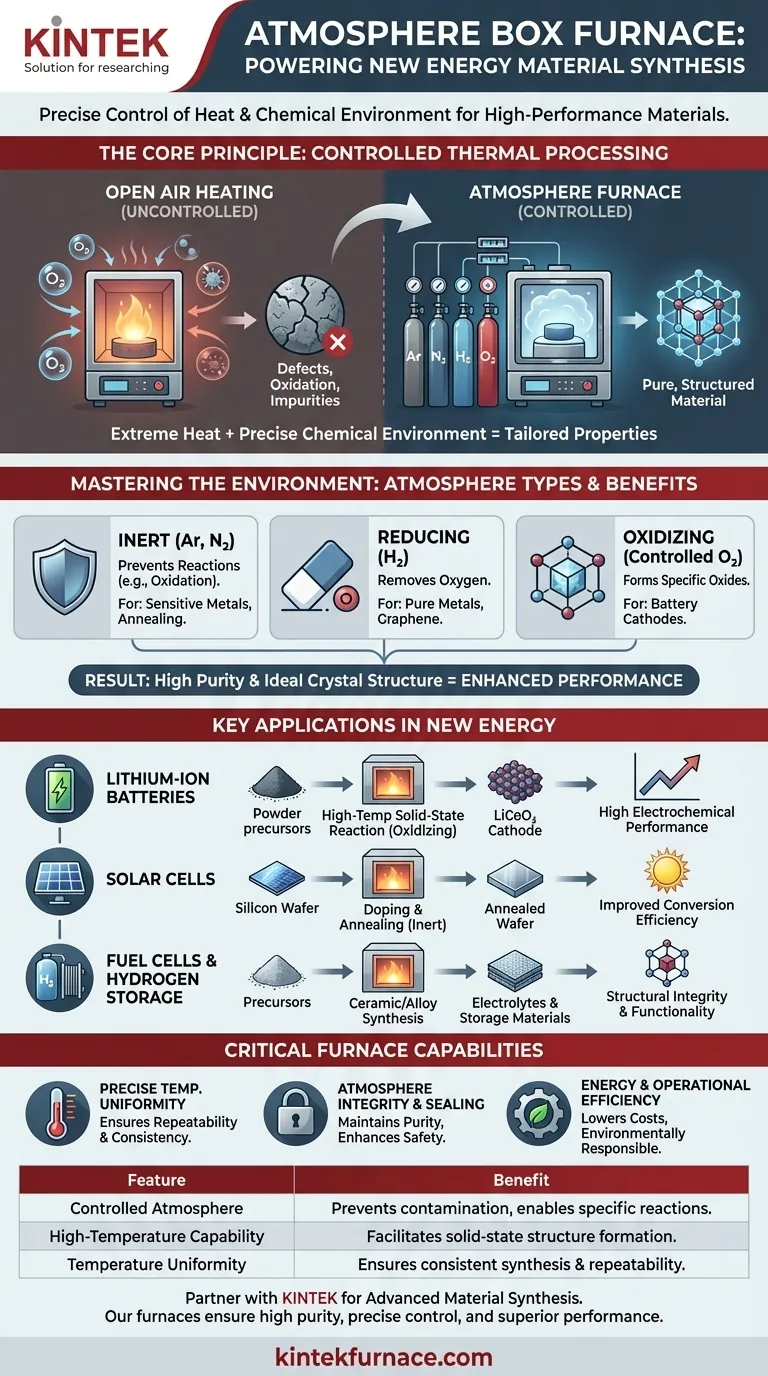

Alla base, una fornace a muffola a atmosfera supporta la sintesi di nuovi materiali energetici fornendo le due condizioni essenziali per la loro creazione: calore estremo e un ambiente chimico precisamente controllato. Questa combinazione consente reazioni ad alta temperatura che formano le specifiche strutture cristalline e composizioni chimiche richieste per i materiali in batterie, celle solari e celle a combustibile, prevenendo al contempo la contaminazione o reazioni collaterali indesiderate dall'aria ambiente.

Il vero valore di un forno a atmosfera non è solo la sua capacità di riscaldarsi, ma il suo potere di dettare l'esatto ambiente chimico in cui un materiale viene formato. Questo controllo atmosferico è la chiave che sblocca la sintesi di materiali ad alte prestazioni con proprietà specifiche e su misura.

Il Principio Fondamentale: Elaborazione Termica Controllata

La sintesi di materiali avanzati è un processo delicato. Semplicemente riscaldare i materiali precursori all'aria aperta è spesso controproducente, portando a difetti, impurità e scarse prestazioni. Un forno a atmosfera risolve questo problema padroneggiando l'ambiente di lavorazione.

Perché il Calore Non È Abbastanza

A temperature elevate, la maggior parte dei materiali diventa altamente reattiva. Quando esposti all'aria ambiente — che è circa il 21% di ossigeno — i metalli si ossideranno, i composti organici bruceranno e le strutture cristalline sensibili possono essere contaminate.

Ciò significa che senza controllo atmosferico, non si sta creando il materiale puro e ad alte prestazioni che si intendeva. Al contrario, si sta creando una miscela incontrollata di ossidi e altri sottoprodotti indesiderati.

Il Ruolo di un'Atmosfera Controllata

Un forno a atmosfera sostituisce l'aria ambiente nella sua camera con un gas specifico o una miscela di gas. Ciò consente a scienziati e ingegneri di creare l'ambiente chimico ideale per una specifica reazione.

Le atmosfere comuni includono:

- Inerte: Utilizzo di gas come Argon o Azoto per prevenire qualsiasi reazione chimica, specialmente l'ossidazione. Questo è fondamentale per la lavorazione di metalli sensibili o la ricottura di materiali senza alterarne la chimica.

- Riducente: Utilizzo di gas come l'Idrogeno per rimuovere attivamente l'ossigeno da un materiale. Questo è usato per creare metalli puri dai loro ossidi o per sintetizzare certi materiali carboniosi come il grafene.

- Ossidante: Utilizzo di una quantità controllata di Ossigeno per formare intenzionalmente una specifica struttura di ossido, essenziale per molti materiali catodici delle batterie.

Raggiungere la Purezza e la Struttura del Materiale

Prevenendo reazioni collaterali indesiderate, l'atmosfera controllata assicura che il prodotto finale raggiunga un'elevata purezza.

Inoltre, consente la formazione della desiderata cristallinità — la disposizione ordinata e ripetuta degli atomi in un solido. Una struttura cristallina ben definita è direttamente collegata alle prestazioni di un materiale, come l'efficienza con cui gli ioni si muovono in una batteria o gli elettroni si muovono in una cella solare.

Applicazioni Chiave nella Sintesi di Nuovi Materiali Energetici

Il controllo preciso offerto da questi forni li rende indispensabili in tutto il settore della nuova energia.

Per Batterie agli Ioni di Litio

Le prestazioni di una batteria agli ioni di litio sono in gran parte determinate dal suo materiale catodico. Questi sono tipicamente ossidi metallici complessi, come l'Ossido di Litio Cobalto (LiCoO2).

Un forno a atmosfera viene utilizzato per eseguire una reazione allo stato solido ad alta temperatura, riscaldando le polveri precursori in un'atmosfera di ossigeno precisamente controllata per formare l'esatta struttura cristallina necessaria per eccellenti prestazioni elettrochimiche.

Per Celle Solari

Nella produzione di celle solari, i wafer di silicio subiscono processi come il doping (introduzione di impurità per modificare le proprietà elettriche) e la ricottura (riscaldamento per alleviare lo stress e riparare i difetti cristallini).

Eseguire questi passaggi in un forno a atmosfera sotto un'atmosfera inerte previene la formazione di uno strato di ossido che comprometterebbe le prestazioni sulla superficie del silicio, migliorando direttamente l'efficienza di conversione fotoelettrica della cella.

Per Celle a Combustibile e Stoccaggio dell'Idrogeno

Questi forni sono anche critici per la preparazione di materiali centrali per altre tecnologie verdi. Ciò include la sintesi di materiali elettrolitici ceramici per celle a combustibile a ossidi solidi e la creazione di nuove leghe e composti per lo stoccaggio dell'idrogeno.

In entrambi i casi, la capacità di controllare l'ambiente di reazione a temperature elevate è essenziale per produrre materiali con l'integrità strutturale e le proprietà funzionali richieste.

Comprendere le Capacità Chiave del Forno

Non tutti i forni sono uguali. Durante la valutazione o l'utilizzo di un forno a atmosfera per la sintesi di materiali, diversi fattori operativi sono critici per il successo e l'efficienza.

Precisa Uniformità della Temperatura

Affinché un processo sia ripetibile e scalabile, ogni parte del lotto di materiale deve sperimentare esattamente la stessa temperatura. Un'eccellente omogeneità termica assicura che l'intero campione sia sintetizzato uniformemente, prevenendo incongruenze nel prodotto finale.

Integrità e Sigillatura dell'Atmosfera

L'efficacia di un forno a atmosfera dipende dalla sua capacità di mantenere la purezza del gas interno. Una sigillatura di alta qualità è non negoziabile, in quanto impedisce all'aria di entrare e contaminare il processo, riducendo al minimo lo spreco di costosi gas di processo.

Efficienza Energetica e Operativa

I forni moderni utilizzano elementi riscaldanti avanzati e un isolamento superiore per minimizzare la perdita di calore. Ciò migliora l'efficienza energetica, riducendo i costi operativi. Una sigillatura efficace minimizza anche le emissioni di gas, supportando operazioni di laboratorio più sicure e rispettose dell'ambiente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera specifica e il processo che scegli sono interamente dettati dalla chimica del materiale che stai sintetizzando.

- Se il tuo obiettivo principale sono i materiali a base di ossido (ad es. catodi di batteria, ceramiche): Richiedi un controllo preciso su un'atmosfera ossidante per formare la struttura chimica corretta.

- Se il tuo obiettivo principale sono i materiali non ossidi (ad es. leghe metalliche, grafene, ricottura di wafer): Devi usare un'atmosfera inerte o riducente per prevenire l'ossidazione e garantire la purezza del materiale.

- Se il tuo obiettivo principale è la ripetibilità del processo e il controllo qualità: Dai priorità a un forno con uniformità di temperatura certificata e sistemi di gestione dell'atmosfera automatizzati e a prova di perdite.

In definitiva, il forno a muffola a atmosfera è più di una semplice fonte di calore; è uno strumento indispensabile per ingegnerizzare con precisione i materiali che alimenteranno il nostro futuro.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Atmosfera Controllata | Previene la contaminazione e abilita reazioni chimiche specifiche (es. inerte, riducente, ossidante) |

| Capacità ad Alta Temperatura | Facilita le reazioni allo stato solido per la formazione della struttura cristallina |

| Uniformità della Temperatura | Assicura una sintesi del materiale consistente e ripetibile |

| Integrità dell'Atmosfera | Mantiene la purezza del gas, riducendo gli sprechi e migliorando la sicurezza |

| Efficienza Energetica | Riduce i costi operativi con isolamento e riscaldamento avanzati |

Pronto a migliorare la sintesi dei tuoi nuovi materiali energetici con precisione e affidabilità? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu stia lavorando su batterie, celle solari o celle a combustibile, i nostri forni garantiscono alta purezza, controllo preciso e prestazioni superiori. Contattaci oggi per discutere come possiamo supportare i tuoi progetti innovativi e portare avanti la tua ricerca!

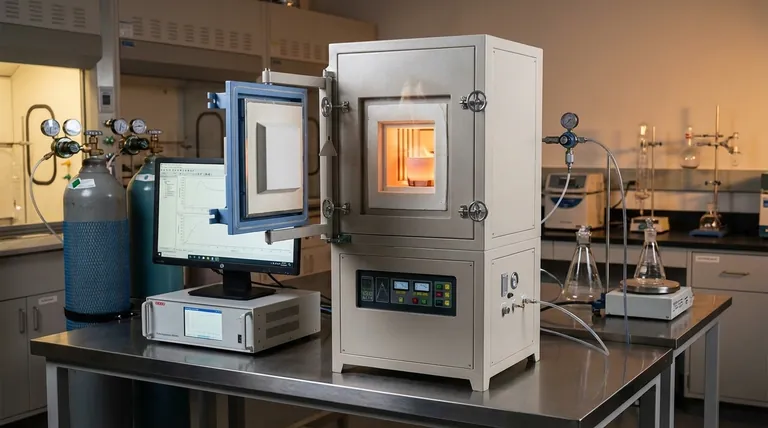

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni