In sintesi, un'atmosfera inerte è un ambiente controllato progettato per prevenire reazioni chimiche indesiderate. I suoi scopi principali sono fermare la degradazione da ossidazione, mantenere la stabilità chimica di materiali sensibili e proteggere le sostanze durante la lavorazione ad alta temperatura. Sostituendo i gas reattivi come ossigeno e vapore acqueo con un gas non reattivo, crea uno spazio sicuro per processi che altrimenti fallirebbero.

L'obiettivo fondamentale di un'atmosfera inerte è eliminare le variabili della chimica atmosferica. Rimuovendo i gas reattivi, si assicura che gli unici cambiamenti chimici che si verificano siano quelli desiderati, proteggendo i materiali e l'integrità del processo.

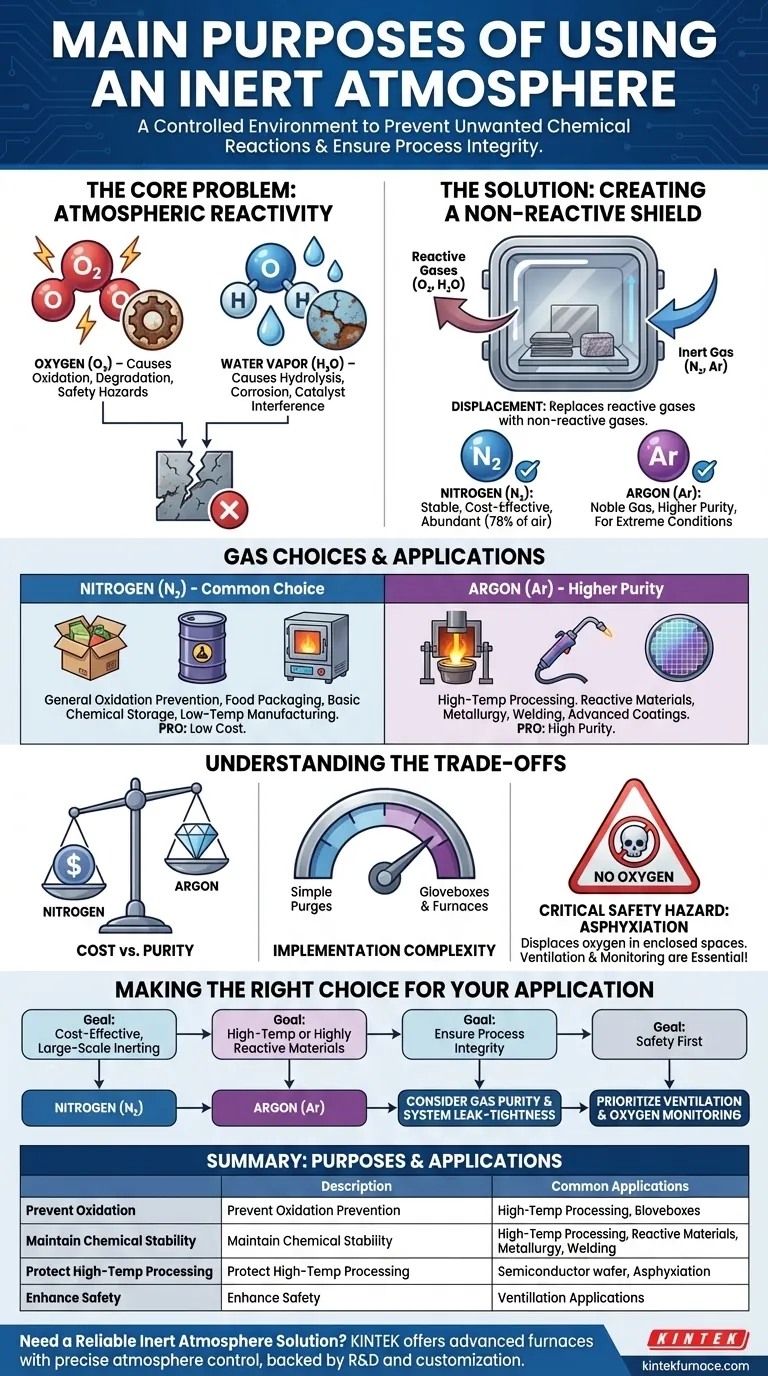

Il problema principale: la reattività atmosferica

Per comprendere la soluzione, dobbiamo prima definire il problema. L'aria standard in cui viviamo è una miscela di gas, ma due componenti sono responsabili della stragrande maggioranza delle reazioni chimiche indesiderate.

Il ruolo dell'ossigeno

L'ossigeno è altamente elettronegativo e cerca di reagire con altri elementi in un processo chiamato ossidazione. Questa è la stessa reazione che fa arrugginire il ferro, imbrunire le mele tagliate e bruciare i fuochi.

In un contesto tecnico, l'ossidazione incontrollata può rovinare le sintesi chimiche, degradare la qualità del prodotto e creare significativi pericoli per la sicurezza.

L'impatto del vapore acqueo

L'umidità è un altro componente pervasivo e reattivo dell'atmosfera. L'acqua può idrolizzare i composti sensibili, il che significa che li scompone chimicamente.

Il vapore acqueo agisce anche da catalizzatore per la corrosione e può interferire con un'ampia gamma di processi sensibili alla superficie, dalla produzione di semiconduttori ai rivestimenti avanzati.

La soluzione: creare uno scudo non reattivo

Un'atmosfera inerte sposta questi gas reattivi, sostituendoli con un gas che non parteciperà alle reazioni chimiche.

Cosa rende un gas "inerte"?

La vera inerzia deriva dalla stabilità atomica. I gas nobili (come l'Argon e l'Elio) hanno un guscio esterno completo di elettroni, il che li rende estremamente non reattivi.

L'azoto gassoso (N₂), pur non essendo un gas nobile, è anch'esso molto stabile grazie al potente triplo legame che tiene uniti i suoi due atomi. Ci vuole un'enorme quantità di energia per rompere questo legame, rendendolo di fatto inerte per la maggior parte delle applicazioni comuni.

Scelta comune: Azoto (N₂)

L'azoto è il cavallo di battaglia delle atmosfere inerti. Costituisce circa il 78% della nostra atmosfera, rendendolo abbondante e molto conveniente da isolare e utilizzare.

È sufficiente per una vasta gamma di applicazioni, inclusi l'imballaggio alimentare, lo stoccaggio di prodotti chimici di base e la prevenzione dell'ossidazione in molti processi di produzione a bassa temperatura.

Scelta per maggiore purezza: Argon (Ar)

L'argon, un vero gas nobile, è più inerte dell'azoto. Viene utilizzato quando le condizioni sono più estreme o i materiali sono eccezionalmente sensibili.

Ad esempio, nella metallurgia ad alta temperatura o nella saldatura di metalli esotici, l'azoto può talvolta reagire formando nitruri indesiderati. L'argon no, il che lo rende la scelta più sicura per garantire la purezza del processo.

Comprendere i compromessi

La scelta e l'implementazione di un'atmosfera inerte non sono prive di sfide. Richiedono un attento bilanciamento di obiettivi e risorse.

Costo vs. purezza

Il compromesso principale è tra il costo e il livello di inerzia richiesto. L'azoto è significativamente più economico dell'argon. Per molte applicazioni, il beneficio marginale dell'uso dell'argon non giustifica la spesa aggiuntiva.

Complessità di implementazione

La creazione di un ambiente inerte richiede attrezzature specializzate. Ciò può variare da semplici spurghi di gas in una beuta di reazione a sofisticati guanti o forni ad atmosfera controllata. Il costo e la complessità di queste attrezzature devono essere presi in considerazione nel processo.

Rischio critico per la sicurezza: Asfissia

Questa è la considerazione più importante. I gas inerti non sono tossici, ma spostano l'ossigeno. In uno spazio chiuso o scarsamente ventilato, una perdita può ridurre rapidamente i livelli di ossigeno a un punto immediatamente pericoloso per la vita umana. Una ventilazione adeguata e il monitoraggio dell'ossigeno sono protocolli di sicurezza non negoziabili.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determina il migliore approccio per creare e utilizzare un'atmosfera inerte.

- Se il tuo obiettivo principale è un'inertizzazione su larga scala ed economica: L'azoto è quasi sempre la scelta più pratica ed economica per prevenire l'ossidazione generale.

- Se il tuo obiettivo principale sono processi ad alta temperatura o materiali altamente reattivi: L'argon è la scelta superiore, poiché rimane inerte in condizioni in cui l'azoto potrebbe reagire.

- Se il tuo obiettivo principale è garantire l'integrità del processo: Devi considerare non solo il gas, ma la purezza di quel gas e la tenuta del tuo sistema.

- Se il tuo obiettivo principale è la sicurezza: Dai sempre la priorità a una ventilazione robusta e al monitoraggio continuo dell'ossigeno, poiché tutti i gas inerti comportano un significativo rischio di asfissia.

Comprendendo questi principi, puoi selezionare l'atmosfera inerte appropriata per garantire l'integrità, la sicurezza e il successo del tuo processo.

Tabella riassuntiva:

| Scopo | Descrizione | Applicazioni comuni |

|---|---|---|

| Prevenire l'ossidazione | Protegge i materiali dall'ossigeno per evitare ruggine, degrado e reazioni indesiderate. | Imballaggio alimentare, stoccaggio di prodotti chimici, lavorazione dei metalli. |

| Mantenere la stabilità chimica | Conserva i composti sensibili eliminando i gas reattivi come il vapore acqueo. | Produzione di semiconduttori, rivestimenti avanzati, sintesi chimica. |

| Proteggere durante la lavorazione ad alta temperatura | Garantisce l'integrità del materiale nei trattamenti termici utilizzando gas non reattivi. | Metallurgia, saldatura, operazioni in forno. |

| Migliorare la sicurezza | Riduce i rischi di asfissia e pericoli chimici con una corretta gestione del gas. | Laboratori, ambienti industriali con spazi chiusi. |

Hai bisogno di una soluzione affidabile per l'atmosfera inerte per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i tuoi requisiti sperimentali unici, migliorando l'integrità e la sicurezza del processo. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e fornire soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore