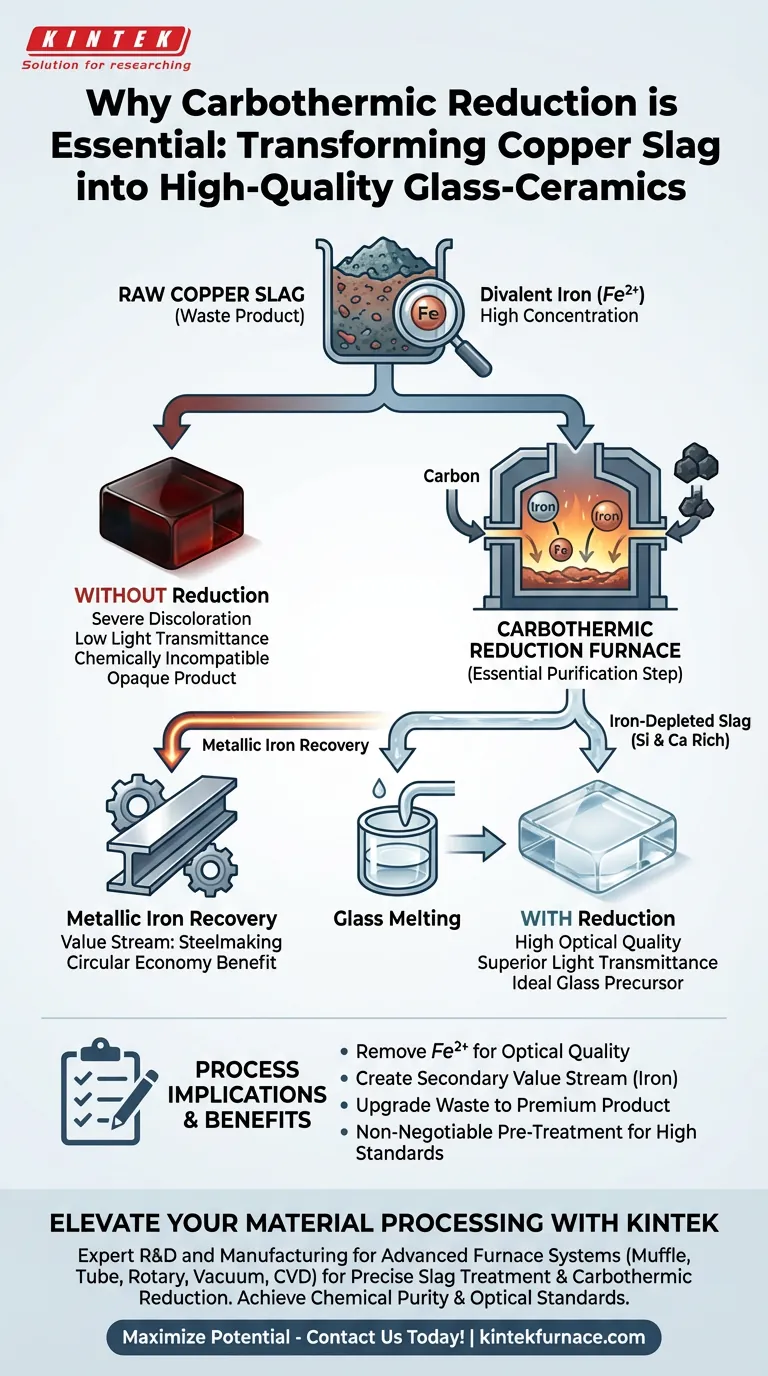

La riduzione carborgrafica è il passaggio di purificazione essenziale richiesto per trasformare le scorie di rame da prodotto di scarto a materia prima utilizzabile per le vetroceramiche. Rimuovendo quantità eccessive di ferro bivalente ($Fe^{2+}$) prima della fase di fusione, questo processo previene gravi decolorazioni e garantisce che il materiale finale raggiunga la necessaria trasmissione della luce e la qualità ottica.

Le scorie di rame sono naturalmente ricche di ferro, che degrada le proprietà ottiche del vetro. La riduzione carborgrafica risolve questo problema estraendo il ferro per l'uso nella produzione di acciaio, lasciando un residuo purificato, ricco di silicio e calcio, chimicamente ideale per la produzione di vetroceramiche di alta qualità.

La Chimica del Problema: Contaminazione da Ferro

Il Ruolo del Ferro Bivalente

Le scorie di rame contengono naturalmente alte concentrazioni di ferro bivalente ($Fe^{2+}$). Sebbene comune nelle scorie, questo specifico componente chimico è dannoso per la produzione di vetro.

Impatto sulla Qualità Ottica

La presenza di $Fe^{2+}$ causa gravi problemi di colorazione all'interno della matrice vetrosa. Ciò si traduce in una drastica riduzione della trasmissione della luce, rendendo il prodotto vetrocristallino finale opaco o pesantemente colorato anziché trasparente o controllato.

La Barriera alla Qualità Elevata

Senza rimuovere questo ferro, le scorie non possono essere utilizzate per applicazioni di alto valore. Il materiale non soddisferebbe gli standard estetici e funzionali richiesti per le vetroceramiche commerciali.

La Soluzione Carborgrafica

Separazione tramite Riduzione

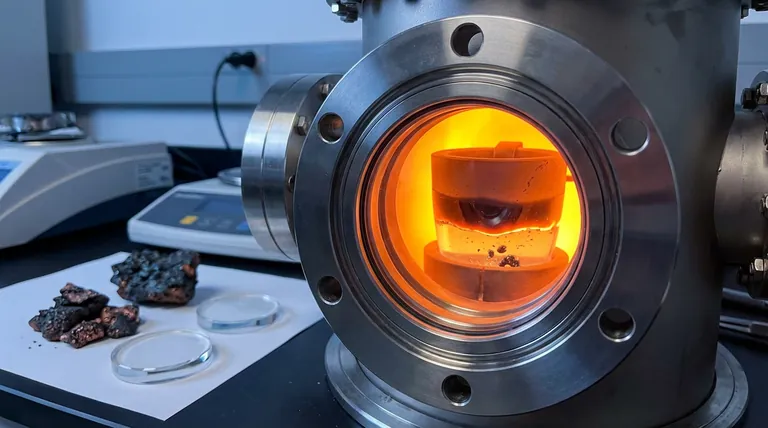

Per risolvere il problema del ferro, le scorie vengono sottoposte a trattamento in un forno di riduzione prima del processo finale di fusione del vetro. Questo passaggio utilizza il carbonio per ridurre chimicamente gli ossidi di ferro, separando il ferro metallico dal resto delle scorie.

Creazione di un Flusso di Valore Secondario

Questo processo non si limita a rimuovere un contaminante; recupera una risorsa. Il ferro separato viene raccolto e indirizzato alla produzione di acciaio, aggiungendo valore economico al processo.

Il Precursore Ideale

Una volta rimosso il ferro, il materiale rimanente è noto come scoria impoverita di ferro. Questa sostanza purificata è ricca di silicio e calcio, che sono i principali componenti strutturali necessari per produrre vetroceramiche di alta qualità.

Comprensione delle Implicazioni del Processo

La Necessità di un Pre-trattamento

È una credenza errata comune che le scorie industriali possano essere utilizzate "così come sono" per materiali avanzati. Devi accettare che le scorie di rame grezze siano chimicamente incompatibili con la produzione di vetro di alta qualità senza questo passaggio intermedio di riduzione.

Qualità vs. Complessità

L'implementazione di un forno di riduzione aggiunge un passaggio alla linea di produzione. Tuttavia, questo è il compromesso non negoziabile richiesto per trasformare un materiale di scarto in un prodotto industriale di pregio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore delle scorie di rame nella tua linea di produzione, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Qualità Ottica: Devi dare priorità al passaggio di riduzione carborgrafica per minimizzare il ferro bivalente ($Fe^{2+}$) e garantire un'elevata trasmissione della luce.

- Se il tuo obiettivo principale è l'Economia Circolare: Sfrutta il processo di riduzione per separare il ferro per la produzione di acciaio, creando efficacemente due flussi di prodotto distinti da un'unica fonte di scarto.

Isolando prima il ferro, sblocchi il pieno potenziale delle scorie come base ricca di silicio per materiali avanzati.

Tabella Riassuntiva:

| Componente del Processo | Ruolo/Impatto nella Produzione di Vetroceramiche |

|---|---|

| Scorie di Rame Grezze | Ricche di $Fe^{2+}$, causano opacità e grave decolorazione |

| Riduzione Carborgrafica | Passaggio di purificazione essenziale che utilizza il carbonio per separare il ferro |

| Recupero del Ferro | Il ferro metallico separato viene reindirizzato ai flussi di valore della produzione di acciaio |

| Scorie Impoverite di Ferro | Residuo purificato, ricco di silicio e calcio, ideale per vetroceramiche |

| Prodotto Finale | Raggiunge un'elevata trasmissione della luce e una qualità ottica superiore |

Eleva la Tua Lavorazione dei Materiali con KINTEK

Pronto a trasformare i sottoprodotti industriali in vetroceramiche di alto valore? Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati Muffola, a Tubo, Rotativi, Sottovuoto e CVD, inclusi forni specializzati ad alta temperatura perfetti per la riduzione carborgrafica e il trattamento preciso delle scorie. Le nostre soluzioni di laboratorio personalizzabili sono progettate per aiutarti a raggiungere l'esatta purezza chimica e gli standard ottici richiesti dai tuoi progetti.

Massimizza l'efficienza del tuo laboratorio e il potenziale dei materiali: contattaci oggi per discutere le tue esigenze di lavorazione uniche!

Guida Visiva

Riferimenti

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

- Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- In che modo un forno a atmosfera controllata contribuisce all'efficienza energetica? Costi inferiori grazie a una gestione termica avanzata

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera controllata? Ottenere una lavorazione e una qualità precise dei materiali

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera nell'industria elettronica? Migliorare l'affidabilità e le prestazioni dei componenti

- Come viene spostata l'aria ambiente in un forno per operare in diverse atmosfere? Padronanza della pulizia per un controllo preciso dei materiali

- Perché è necessaria un'atmosfera inerte per il ricottura di Mo6S8 a 1000°C? Garantire la sintesi di catodi ad alta purezza

- Quali materiali vengono tipicamente utilizzati per costruire la camera di riscaldamento nei forni ad atmosfera? Scopri le Opzioni Migliori per il Tuo Laboratorio

- Quali sono le funzioni primarie dei forni industriali a temperatura costante per la cinetica di ossidazione del NiCoCrAlY?

- Quali sono alcune applicazioni dei forni inerti in metallurgia? Migliorare in sicurezza le proprietà dei metalli