Nella scienza dei materiali e nella lavorazione industriale, un forno a pozzo a atmosfera è un forno ad alta temperatura specializzato che consente un controllo preciso dell'ambiente chimico circostante un materiale. A differenza di un forno standard che opera in aria ambiente, consente agli utenti di introdurre gas specifici, come argon o azoto inerti, o idrogeno riducente, per prevenire reazioni indesiderate come l'ossidazione e guidare attivamente la formazione di nuovi materiali con proprietà specifiche e desiderabili.

Il vero valore di un forno a pozzo a atmosfera non è solo la sua capacità di riscaldare i materiali, ma la sua potenza di controllare le reazioni chimiche che si verificano ad alte temperature. Questo trasforma il forno da un semplice forno a uno strumento di precisione per creare e raffinare materiali avanzati.

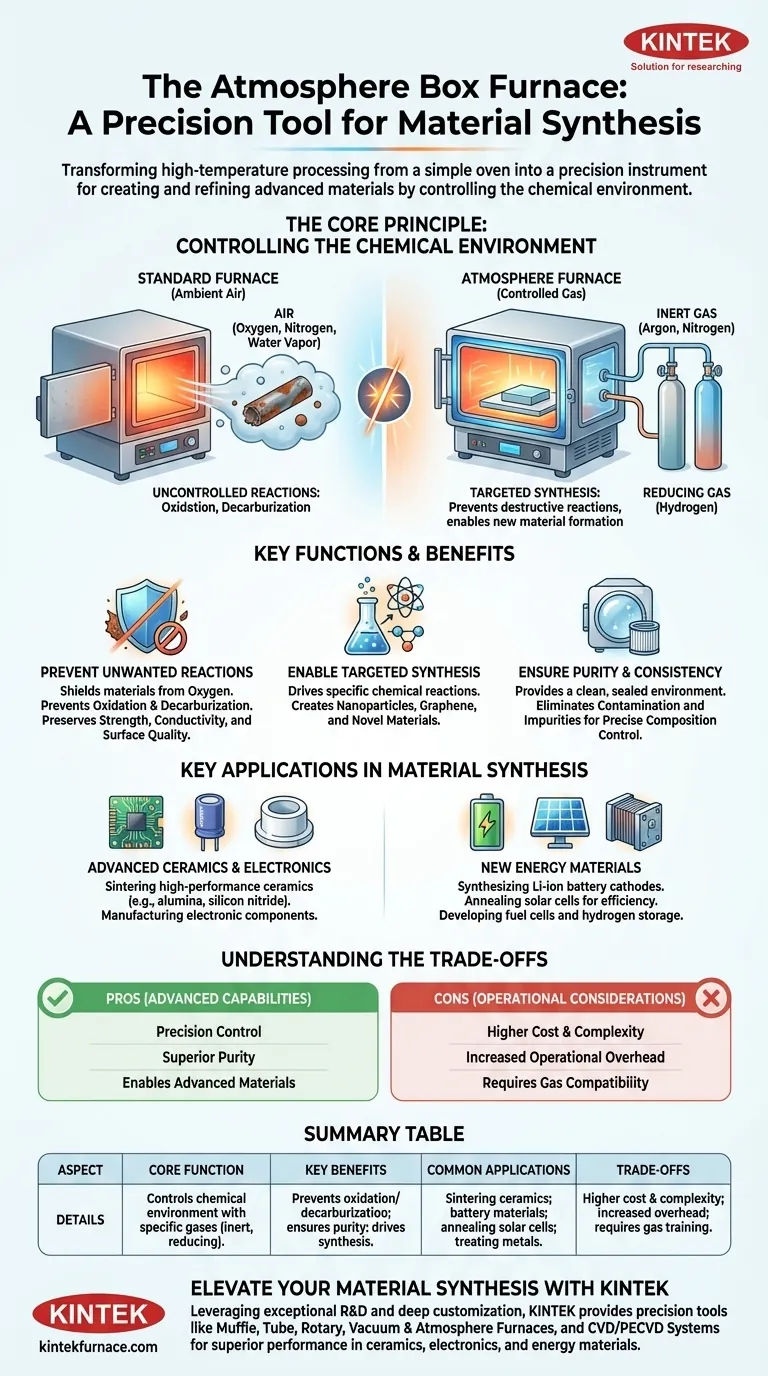

Il Principio Fondamentale: Controllare l'Ambiente Chimico

Il vantaggio fondamentale di un forno a atmosfera è la sua capacità di creare un ambiente sigillato e strettamente controllato. Questo controllo è la chiave per prevenire reazioni distruttive e consentire la sintesi mirata dei materiali.

Prevenire Reazioni Indesiderate

Molti materiali, in particolare i metalli, reagiscono con l'ossigeno presente nell'aria ad alte temperature, un processo chiamato ossidazione (ad esempio, la ruggine). Ciò può degradare la resistenza, la conduttività e la finitura superficiale di un materiale.

Allo stesso modo, gli acciai ad alto tenore di carbonio possono perdere carbonio nell'atmosfera circostante in un processo chiamato decarburazione, rendendoli più deboli. Un forno a atmosfera previene questi problemi sostituendo l'aria con un gas non reattivo (inerte).

Consentire la Sintesi Mirata

Atmosfere specifiche possono essere utilizzate per guidare le reazioni chimiche desiderate. Ad esempio, riscaldare ossidi metallici in un'atmosfera inerte può produrre nanoparticelle metalliche pure.

Allo stesso modo, riscaldare materiali contenenti carbonio in un'atmosfera riducente (che rimuove l'ossigeno) è un passo chiave nella produzione di materiali a base di carbonio avanzati come il grafene.

Garantire Purezza e Coerenza

Creando un vuoto o inondando la camera con un gas di elevata purezza, il forno fornisce un ambiente pulito e privo di contaminazioni. Ciò elimina le impurità e le reazioni secondarie indesiderate, dando a ricercatori e produttori un controllo preciso sulla composizione e sulla struttura finale del materiale.

Applicazioni Chiave nella Sintesi dei Materiali

Questo livello di controllo rende il forno a atmosfera indispensabile per la creazione di un'ampia gamma di materiali avanzati che sono impossibili da produrre in un forno ad aria standard.

Ceramiche Avanzate ed Elettronica

Il forno è essenziale per la preparazione e la sinterizzazione di ceramiche ad alte prestazioni. Gestendo attentamente la temperatura e l'atmosfera, può produrre prodotti densi e resistenti come ceramiche di allumina o materiali specializzati come il nitruro di silicio.

Questo processo è inoltre fondamentale per la produzione di componenti elettronici, come i condensatori ceramici multistrato, che richiedono strati di materiale puri e impeccabili.

Nuovi Materiali Energetici

I forni a atmosfera svolgono un ruolo vitale nella sintesi di materiali energetici di prossima generazione. Facilitano le reazioni allo stato solido ad alta temperatura necessarie per creare materiali catodici per batterie agli ioni di litio con prestazioni elettrochimiche superiori.

Per le celle solari, vengono utilizzati per il drogaggio e la ricottura dei wafer di silicio per migliorare l'efficienza di conversione fotoelettrica. Supportano anche lo sviluppo di elettroliti per celle a combustibile e materiali per l'accumulo di idrogeno.

Comprendere i Compromessi

Sebbene potenti, i forni a atmosfera non sono una soluzione universale. La loro natura specializzata comporta chiari compromessi rispetto ai forni ad aria convenzionali.

Costi e Complessità Maggiori

I sistemi necessari per creare un vuoto, garantire una tenuta perfetta e gestire il flusso di gas rendono questi forni significativamente più complessi e costosi da acquistare e mantenere.

Maggiore Sovraccarico Operativo

Ogni ciclo di processo richiede passaggi aggiuntivi, come lo spurgo della camera dall'aria e il riempimento con il gas desiderato. Ciò aggiunge tempo, richiede una fornitura costante di gas di elevata purezza e necessita di una maggiore formazione degli operatori per garantirne la sicurezza e l'efficacia.

Compatibilità tra Materiale e Atmosfera

La scelta dell'atmosfera è un parametro critico. Alcuni materiali possono reagire negativamente con determinati gas, anche quelli considerati inerti a temperature più basse. Anche i componenti interni del forno devono essere compatibili con i gas di processo e le alte temperature, limitando alcune potenziali applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico corretto dipende interamente dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo principale è la sintesi di nuovi materiali: Un forno a atmosfera è essenziale per creare strutture specifiche e pure come nanoparticelle, grafene o catodi di batterie dove il controllo ambientale è tassativo.

- Se il tuo obiettivo principale è produrre ceramiche o componenti elettronici ad alte prestazioni: Questo forno è fondamentale per ottenere materiali densi e puri con le proprietà strutturali ed elettriche specifiche richieste per queste applicazioni esigenti.

- Se il tuo obiettivo principale è trattare metalli e leghe: La capacità del forno di prevenire ossidazione e decarburazione è la chiave per preservare o migliorare le proprietà meccaniche come resistenza, duttilità e qualità superficiale.

In definitiva, il forno a pozzo a atmosfera trasforma la lavorazione ad alta temperatura da uno strumento grezzo a uno strumento di precisione per l'innovazione dei materiali.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Controlla l'ambiente chimico con gas specifici (es. inerti, riducenti) per prevenire reazioni indesiderate e consentire la sintesi mirata. |

| Vantaggi Chiave | Previene ossidazione e decarburazione; garantisce purezza e coerenza; guida le reazioni per materiali avanzati. |

| Applicazioni Comuni | Sinterizzazione di ceramiche; sintesi di materiali per batterie; ricottura di celle solari; trattamento di metalli e leghe. |

| Compromessi | Costi e complessità maggiori; maggiore sovraccarico operativo; richiede compatibilità dei gas e formazione degli operatori. |

Migliora la tua sintesi dei materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare le vostre esigenze sperimentali uniche, fornendo prestazioni superiori in ceramiche, elettronica e materiali energetici. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto