Al suo interno, un forno a atmosfera inerte offre un vantaggio fondamentale: il controllo completo dell'ambiente chimico durante il riscaldamento. Sostituendo gas reattivi come l'ossigeno con un gas non reattivo (inerte) come azoto o argon, previene reazioni chimiche indesiderate, principalmente l'ossidazione. Ciò consente la lavorazione termica sicura ed efficace di materiali sensibili che altrimenti si degraderebbero, si contaminerebbero o fallirebbero in un forno standard riempito d'aria.

La differenza fondamentale è il controllo. Un forno standard controlla solo la temperatura, lasciando il materiale esposto all'aria reattiva. Un forno a atmosfera inerte controlla sia la temperatura sia l'atmosfera chimica, eliminando l'ossidazione come variabile e garantendo che le proprietà intrinseche del materiale vengano preservate.

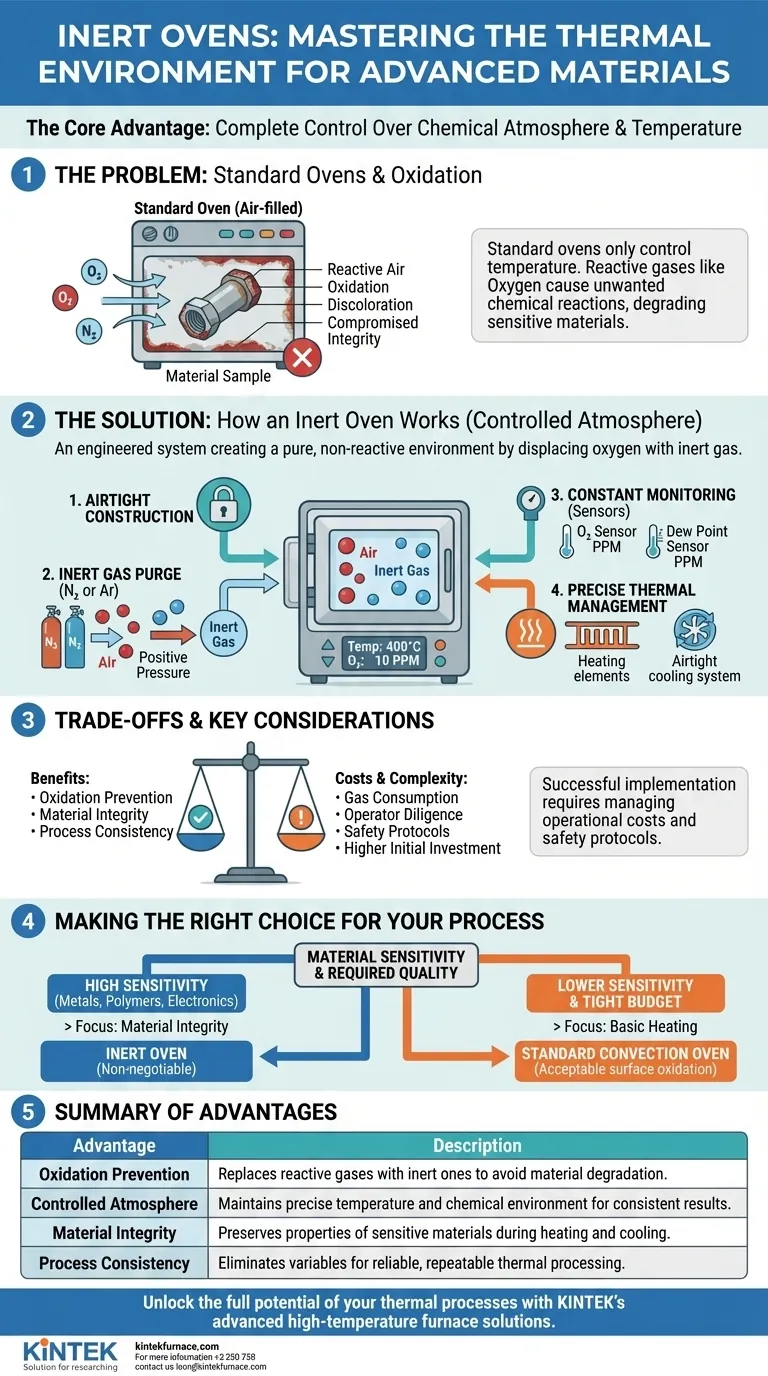

Perché un Forno Standard Fallisce: Il Problema dell'Ossidazione

L'Ineluttabile Reattività dell'Aria

L'aria, composta per circa il 21% da ossigeno, è altamente reattiva, specialmente a temperature elevate. Quando si riscalda un materiale in un forno convenzionale, non si sta solo scaldando il materiale; si stanno attivamente promuovendo reazioni chimiche sulla sua superficie.

Le Conseguenze delle Reazioni Indesiderate

Per molti materiali avanzati, questa reazione è un punto critico di guasto. L'ossidazione può portare a scolorimento, compromissione dell'integrità strutturale, alterazione delle proprietà elettriche e una completa perdita delle prestazioni desiderate. Ciò rende i forni standard inadatti per processi come la polimerizzazione di polimeri sensibili, la ricottura di determinati metalli o la lavorazione di componenti elettronici.

Il Meccanismo Centrale: Come un Forno Inerte Crea un'Atmosfera Controllata

Un forno a atmosfera inerte non è semplicemente una scatola sigillata; è un sistema ingegnerizzato progettato per creare e mantenere un ambiente puro e non reattivo. Ciò si ottiene grazie a diverse caratteristiche chiave che lavorano in concerto.

Costruzione Ermetica: La Prima Linea di Difesa

Il fondamento di qualsiasi forno a atmosfera inerte è una camera a tenuta stagna (ermetica). Ciò comporta tipicamente gusci interni completamente saldati e guarnizioni delle porte appositamente progettate per impedire che l'aria ambiente penetri nell'ambiente controllato.

Spurgo del Gas: Sostituzione dell'Aria Reattiva

Prima e durante il processo di riscaldamento, un gas inerte (il più comunemente azoto) viene fatto fluire attraverso la camera. Questo processo di spurgo sposta tutto l'ossigeno e l'umidità. Un sofisticato sistema di controllo del gas gestisce la portata per mantenere una leggera pressione positiva, garantendo che eventuali perdite potenziali fluiscano verso l'esterno, non verso l'interno.

Monitoraggio Costante: Garanzia di Purezza

Per garantire che l'ambiente rimanga inerte, i forni avanzati incorporano sensori. Un sensore di ossigeno monitora continuamente l'atmosfera interna, assicurando che i livelli di O₂ rimangano a livello di parti per milione (PPM). Allo stesso modo, un sensore del punto di rugiada può monitorare l'umidità, che è un'altra fonte di reazioni indesiderate.

Gestione Termica Precisa: Dal Riscaldamento al Raffreddamento

Controllare l'atmosfera è inutile senza un controllo preciso della temperatura. I forni a atmosfera inerte sono dotati di controller di temperatura avanzati per un riscaldamento uniforme. Fondamentalmente, molti includono anche sistemi di raffreddamento a tenuta stagna che consentono al materiale di raffreddarsi nell'atmosfera inerte, prevenendo l'ossidazione che potrebbe verificarsi se fosse esposto all'aria mentre è ancora caldo.

Comprensione dei Compromessi e Considerazioni Chiave

Sebbene inestimabile, il passaggio a un forno a atmosfera inerte comporta una chiara serie di compromessi che devono essere gestiti per un processo di successo.

Consumo di Gas e Costo

Il costo operativo principale di un forno a atmosfera inerte è il gas inerte stesso. Lo spurgo continuo, specialmente per cicli lunghi o in forni non perfettamente sigillati, può portare a un consumo significativo di azoto o argon, che deve essere considerato nel costo totale di esercizio.

Complessità del Processo Aumentata

L'utilizzo di un forno a atmosfera inerte richiede maggiore diligenza rispetto a un modello standard. Gli operatori devono gestire le portate di gas, monitorare i livelli di ossigeno e seguire procedure specifiche di carico e scarico per evitare di contaminare l'atmosfera inerte.

Protocolli di Sicurezza

L'uso di gas compressi come l'azoto introduce nuove considerazioni di sicurezza. Una ventilazione adeguata è essenziale per prevenire il rischio di asfissia in caso di perdita significativa, e gli operatori devono essere formati sulla manipolazione sicura delle bombole di gas ad alta pressione.

Investimento Iniziale Superiore

Grazie alla loro costruzione specializzata, ai sistemi di controllo e ai sensori, i forni a atmosfera inerte rappresentano un investimento di capitale significativamente più elevato rispetto ai forni industriali standard di dimensioni e intervallo di temperatura simili.

Fare la Scelta Giusta per il Tuo Processo

Decidere se è necessario un forno a atmosfera inerte dipende dalla sensibilità del materiale e dalla qualità richiesta del prodotto finale.

- Se la tua attenzione principale è l'integrità del materiale e la prevenzione di qualsiasi ossidazione: Un forno a atmosfera inerte è inderogabile per la lavorazione di metalli sensibili, polimeri avanzati o componenti elettronici.

- Se la tua attenzione principale è la coerenza e la ripetibilità del processo: L'atmosfera controllata di un forno a atmosfera inerte elimina le variabili ambientali, portando a risultati più affidabili e prevedibili lotto dopo lotto.

- Se stai lavorando con un budget limitato e materiali non sensibili: Un forno a convezione standard potrebbe essere sufficiente se una piccola quantità di ossidazione superficiale è accettabile per la tua applicazione.

In definitiva, un forno a atmosfera inerte ti consente di dettare le condizioni precise del tuo processo termico, assicurando che le proprietà finali del tuo materiale siano il risultato di un progetto, non del caso.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Sostituisce i gas reattivi con gas inerti per evitare il degrado del materiale. |

| Atmosfera Controllata | Mantiene temperatura e ambiente chimico precisi per risultati coerenti. |

| Integrità del Materiale | Preserva le proprietà dei materiali sensibili durante il riscaldamento e il raffreddamento. |

| Coerenza del Processo | Elimina le variabili per una lavorazione termica affidabile e ripetibile. |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a gas inerte, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'integrità del materiale e l'efficienza del processo. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore