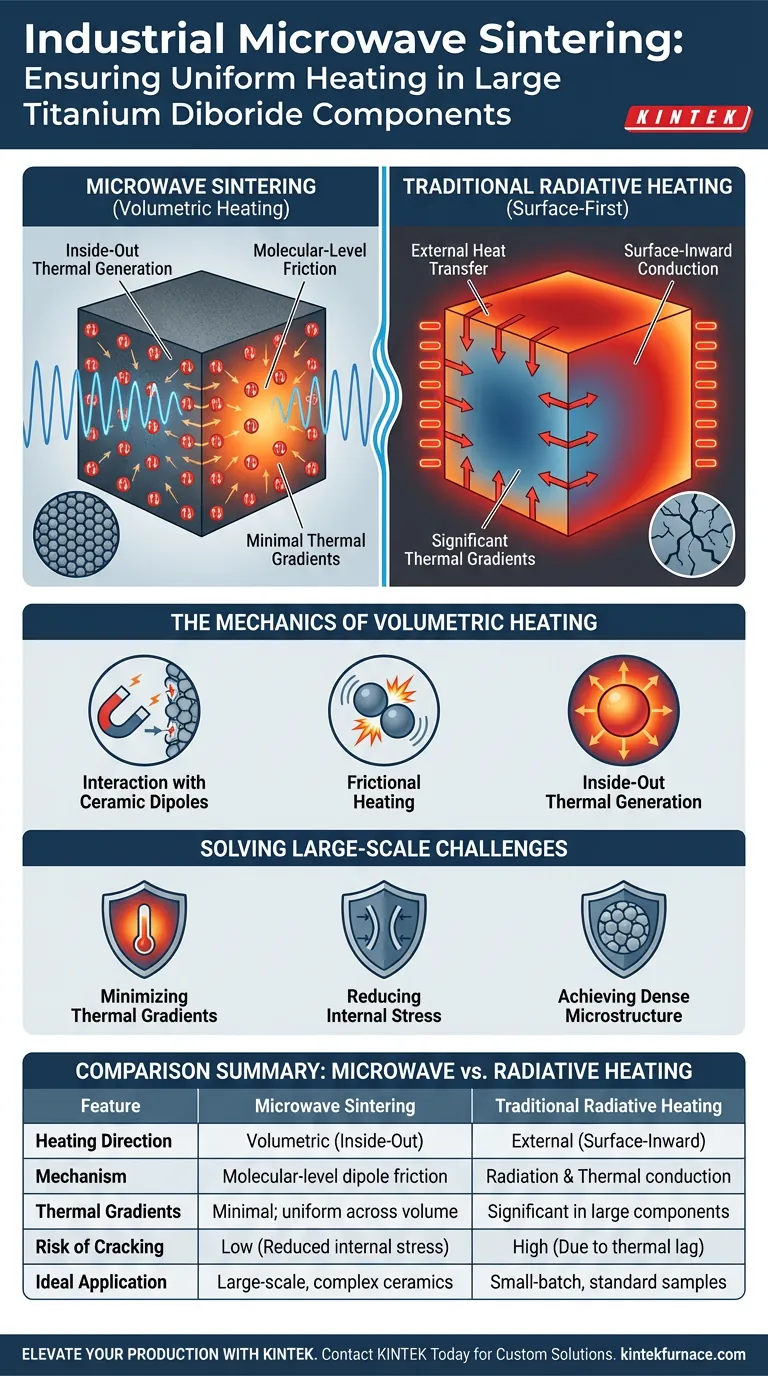

I forni di sinterizzazione a microonde industriali garantiscono l'uniformità generando calore direttamente all'interno del materiale stesso, anziché fare affidamento su fonti di calore esterne. Sfruttando l'interazione tra le microonde e i dipoli ceramici, il sistema crea un attrito a livello molecolare in tutto il componente di diboruro di titanio. Ciò si traduce in un riscaldamento volumetrico rapido che avviene simultaneamente su tutta la parte.

Il Meccanismo Fondamentale A differenza dei metodi tradizionali che riscaldano dall'esterno verso l'interno, la sinterizzazione a microonde genera calore dall'interno verso l'esterno tramite attrito molecolare. Questo approccio volumetrico elimina virtualmente le sollecitazioni termiche interne che tipicamente causano crepe nei componenti ceramici su larga scala.

La Meccanica del Riscaldamento Volumetrico

Interazione con i Dipoli Ceramici

Il processo inizia a livello molecolare. Le microonde penetrano nel diboruro di titanio e interagiscono direttamente con i dipoli ceramici all'interno della struttura del materiale.

Riscaldamento per Attrito

Mentre questi dipoli rispondono al campo elettromagnetico, oscillano rapidamente. Questo movimento crea un attrito a livello molecolare, che converte istantaneamente l'energia elettromagnetica in energia termica.

Generazione Termica dall'Interno verso l'Esterno

Poiché l'interazione avviene in tutto il volume del materiale, il calore non viene "trasferito" ma piuttosto generato internamente. Ciò si traduce in un profilo di riscaldamento che si sviluppa dall'interno verso l'esterno, garantendo che il nucleo raggiunga la temperatura quanto la superficie.

Risolvere la Sfida su Larga Scala

Minimizzare i Gradienti Termici

Nei pezzi di diboruro di titanio su larga scala, il mantenimento di una temperatura costante dal nucleo alla superficie è la sfida principale. La sinterizzazione a microonde minimizza significativamente i gradienti di temperatura, prevenendo l'espansione non uniforme che porta al cedimento strutturale.

Ridurre le Sollecitazioni Interne

Garantendo che l'intero volume si riscaldi simultaneamente, il processo riduce drasticamente le sollecitazioni termiche interne. Ciò è fondamentale per prevenire crepe in geometrie grandi e complesse che sono sensibili agli shock termici.

Ottenere una Microstruttura Densa

L'uniformità del processo di riscaldamento porta a un prodotto finale superiore. Facilita una microstruttura uniforme e densa, migliorando le proprietà meccaniche del componente ceramico finito.

Confronto tra Metodologie di Riscaldamento

I Limiti del Riscaldamento Radiativo

Per comprendere il valore della sinterizzazione a microonde, è utile esaminare l'alternativa: i forni a tubo. Come notato nelle applicazioni di riscaldamento standard, i forni a tubo si basano su elementi riscaldanti disposti attorno all'esterno di un tubo per fornire calore radiativo.

Il Vincolo del Riscaldamento dalla Superficie

Sebbene efficace per campioni più piccoli, questa configurazione tradizionale si basa sul trasferimento di calore esterno. Il calore deve viaggiare dagli elementi riscaldanti alla superficie del campione e quindi condursi lentamente al nucleo.

Il Rischio per Componenti Grandi

Per pezzi su larga scala, questo metodo "dall'esterno verso l'interno" crea un ritardo tra le temperature superficiali e quelle del nucleo. Questa disparità crea proprio i gradienti termici e le sollecitazioni che la sinterizzazione a microonde è progettata per eliminare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona una tecnologia di sinterizzazione per ceramiche avanzate, la scala e la sensibilità del materiale determinano l'approccio migliore.

- Se il tuo obiettivo principale sono le ceramiche di diboruro di titanio su larga scala: Scegli la sinterizzazione a microonde per sfruttare il riscaldamento volumetrico, che previene le crepe e garantisce una densità uniforme in tutto il pezzo.

- Se il tuo obiettivo principale è la lavorazione standard in piccoli lotti: Un forno a tubo tradizionale potrebbe essere sufficiente, a condizione che la dimensione del campione consenta un efficace trasferimento di calore radiativo senza un significativo ritardo termico.

La sinterizzazione a microonde trasforma la sfida del riscaldamento di ceramiche grandi trasformando il materiale stesso nella fonte di calore, garantendo l'integrità dove il riscaldamento esterno fallisce.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Microonde | Riscaldamento Radiativo Tradizionale |

|---|---|---|

| Direzione del Riscaldamento | Volumetrico (Dall'interno verso l'esterno) | Esterno (Dalla superficie verso l'interno) |

| Meccanismo | Attrito dipolare a livello molecolare | Radiazione e conduzione termica |

| Gradienti Termici | Minimi; uniformi in tutto il volume | Significativi in componenti grandi |

| Rischio di Crepe | Basso (Sollecitazioni interne ridotte) | Alto (A causa del ritardo termico) |

| Applicazione Ideale | Ceramiche complesse su larga scala | Campioni standard in piccoli lotti |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

Non lasciare che lo stress termico comprometta i tuoi componenti su larga scala. KINTEK fornisce soluzioni termiche all'avanguardia supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi a microonde all'avanguardia per una sinterizzazione uniforme o sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a ottenere una microstruttura superiore e densa per i tuoi pezzi in diboruro di titanio?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come contribuisce un forno di riscaldamento sotto vuoto al pre-trattamento dei campioni prima della deposizione di film sottili? Garantire l'adesione

- In che modo il controllo preciso della temperatura dei forni industriali di fusione influisce sulla selezione delle fasi intermetalliche?

- Qual è il principio di funzionamento di un forno per trattamento termico sotto vuoto? Ottenere pezzi metallici puliti e ad alta integrità

- Quali tipi di carichi e configurazioni possono gestire i forni a vuoto? Esplora il fissaggio versatile e le applicazioni

- In che modo la velocità di raffreddamento influisce sul processo di sinterizzazione sotto vuoto? Ottimizzare le proprietà dei materiali e prevenire i difetti

- Qual è il ruolo fondamentale di un forno a resistenza sotto vuoto nel processo di raffinazione sotto vuoto della lega di magnesio AM60? Padroneggiare la natura volatile del magnesio

- Perché i forni a fusione sottovuoto sono particolarmente importanti per l'aerospaziale? Garantire la purezza del materiale per un'affidabilità estrema

- Cosa sono i forni a vuoto e in quali condizioni operano? Scopri le soluzioni per la lavorazione termica ad alta purezza