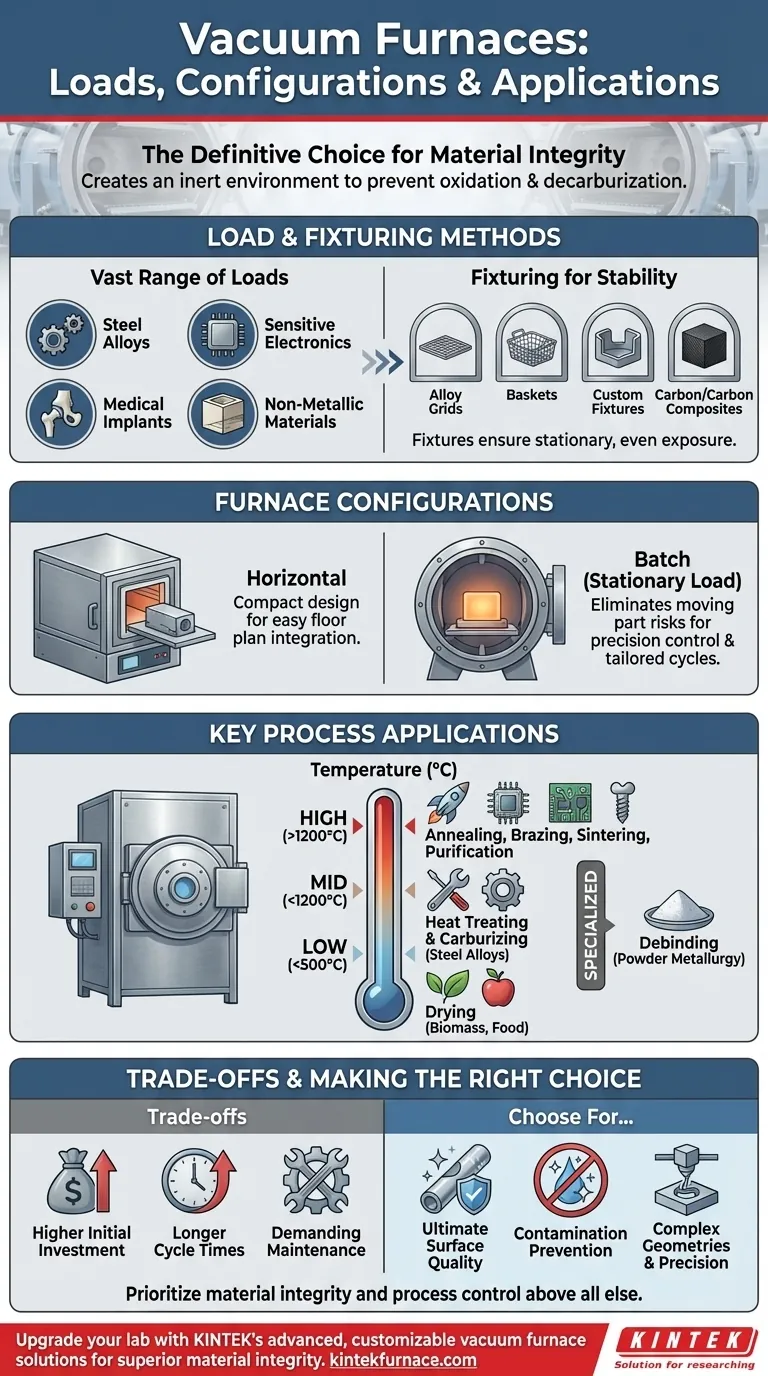

In breve, i forni a vuoto gestiscono una vasta gamma di carichi di materiale utilizzando griglie in lega, cestelli o fissaggi personalizzati. Sono unicamente in grado di processare qualsiasi cosa, dalle leghe di acciaio standard all'elettronica altamente sensibile, agli impianti medici e ai materiali non metallici avanzati, il tutto all'interno di un ambiente precisamente controllato e privo di contaminazioni.

La funzione principale di un forno a vuoto non è solo quella di riscaldare un pezzo, ma di creare un ambiente inerte. Questo previene reazioni superficiali come l'ossidazione e la decarburazione, rendendolo la scelta definitiva quando l'integrità del materiale e la finitura superficiale sono più critiche della produttività grezza o del costo iniziale dell'attrezzatura.

Comprendere le configurazioni di carico e il fissaggio

Il modo in cui un pezzo viene tenuto e orientato all'interno del forno è fondamentale per ottenere risultati uniformi. La scelta del fissaggio e della disposizione del forno dipende dal materiale, dalla geometria e dalla temperatura di processo.

Metodi di fissaggio comuni

La maggior parte dei carichi in un forno a vuoto sono tenuti fermi su griglie in lega, posti in cestelli o fissati da fissaggi personalizzati. L'obiettivo principale è garantire che i pezzi siano stabili ed esposti uniformemente al calore e all'ambiente di vuoto.

L'ascesa dei compositi carbonio/carbonio

Mentre i fissaggi tradizionali in lega sono comuni, i fissaggi in composito carbonio/carbonio sono sempre più popolari. La loro stabilità ad alte temperature e il peso più leggero li rendono una scelta eccellente per applicazioni esigenti, migliorando l'efficienza energetica e la manipolazione.

La configurazione del forno orizzontale

I forni a vuoto orizzontali sono una configurazione prevalente, apprezzati per essere relativamente compatti. Questo design consente una più facile integrazione nei layout di produzione esistenti dove lo spazio può essere un lusso.

Principali applicazioni di processo

La caratteristica distintiva di un forno a vuoto è la sua versatilità in un ampio spettro di temperature. Le applicazioni sono tipicamente classificate in base alla temperatura richiesta per ottenere le proprietà del materiale desiderate.

Applicazioni a bassa temperatura

Anche a temperature più basse, un ambiente di vuoto è vantaggioso per processi come l'essiccazione di materiali sensibili come biomasse o prodotti alimentari, dove la rimozione dell'umidità senza causare ossidazione è fondamentale.

Trattamento termico a media temperatura

Questo è un intervallo comune per il trattamento delle leghe di acciaio, tipicamente al di sotto dei 1200°C. I processi includono l'indurimento e la tempra, dove il vuoto previene la decarburazione superficiale, risultando in un pezzo più forte e pulito.

Un processo chiave in questo intervallo è la carburazione sotto vuoto, o cementazione, eseguita tra 870 e 1070°C. Produce uno strato superficiale duro e resistente all'usura sui componenti con uniformità superiore.

Lavorazione ad alta temperatura

Per temperature superiori a 1200°C, i forni a vuoto sono essenziali. Servono industrie avanzate come elettronica, medicale, aerospaziale ed energetica per processi quali:

- Ricottura: Ammorbidire i materiali per migliorarne la duttilità.

- Brasatura: Unire componenti con un metallo d'apporto.

- Sinterizzazione: Fondere materiali in polvere per creare una massa solida.

- Purificazione: Rimuovere impurità da metalli ad alta purezza.

Processi specializzati come la slegatura

I forni a vuoto sono utilizzati anche per la slegatura, un passaggio critico nella metallurgia delle polveri e nella produzione additiva. Questo processo rimuove con cura i materiali leganti dai pezzi "verdi" prima della fase finale di sinterizzazione.

Il vantaggio del forno a lotti

La stragrande maggioranza dei forni a vuoto opera su un modello a lotti, che offre vantaggi distinti per il lavoro di precisione.

Carico stazionario, controllo di precisione

In un forno a lotti, il carico rimane stazionario per l'intero ciclo di riscaldamento e raffreddamento. Questo elimina i rischi associati al movimento dei pezzi ad alte temperature e consente un controllo della temperatura estremamente preciso.

Cicli personalizzati per ogni pezzo

Ogni lotto può eseguire una ricetta unica e pre-programmata. Gli operatori possono definire con precisione i livelli di vuoto, i tassi di aumento della temperatura, i tempi di mantenimento e persino il tipo e la pressione del gas di raffreddamento, adattando il ciclo a specifiche geometrie dei pezzi e requisiti dei materiali.

Comprendere i compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le applicazioni di riscaldamento. I suoi vantaggi comportano compromessi chiari e importanti.

Investimento iniziale più elevato

I forni a vuoto rappresentano un costo di attrezzatura significativamente più elevato rispetto ai loro omologhi atmosferici. La complessità del sistema di vuoto, della camera e dei controlli contribuisce a questa spesa.

Tempi di ciclo più lunghi

Raggiungere un vuoto profondo non è istantaneo. Il tempo di pompaggio richiesto per evacuare la camera si aggiunge alla durata complessiva del ciclo, il che può influire sulla produttività.

Requisiti di manutenzione esigenti

I severi requisiti per il mantenimento di un sistema a tenuta di vuoto rendono la manutenzione più complessa e costosa. Guarnizioni, pompe e sensori richiedono tutti un'attenzione regolare e specializzata per garantire un funzionamento affidabile e prevenire perdite.

Fare la scelta giusta per la tua applicazione

La selezione della giusta tecnologia di lavorazione termica dipende interamente dal tuo obiettivo finale. La decisione di utilizzare un forno a vuoto è strategica e bilancia la qualità del processo con i costi operativi e la complessità.

- Se il tuo obiettivo principale è la massima qualità superficiale e la prevenzione della contaminazione: Un forno a vuoto è la scelta superiore per processi come la brasatura, la sinterizzazione di impianti medici o il trattamento di metalli reattivi.

- Se il tuo obiettivo principale è il trattamento termico di grandi volumi e di uso generale di acciai standard: I tempi di ciclo più lunghi e i costi più elevati di un forno a vuoto potrebbero essere non necessari rispetto a forni atmosferici più semplici.

- Se il tuo obiettivo principale è la lavorazione di geometrie complesse con risultati precisi e ripetibili: Il modello a lotti programmabile di un forno a vuoto offre un controllo ineguagliabile su ogni variabile del ciclo termico.

In definitiva, la selezione di un forno a vuoto è una decisione che privilegia l'integrità del materiale e il controllo del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipi di carico | Leghe di acciaio, elettronica, impianti medici, materiali non metallici |

| Metodi di fissaggio | Griglie in lega, cestelli, fissaggi personalizzati, compositi carbonio/carbonio |

| Configurazioni del forno | Orizzontale (compatto), a lotti (carico stazionario) |

| Intervalli di temperatura | Bassa (essiccazione), Media (fino a 1200°C per l'acciaio), Alta (oltre 1200°C per processi avanzati) |

| Applicazioni chiave | Essiccazione, indurimento, carburazione sotto vuoto, ricottura, brasatura, sinterizzazione, purificazione, slegatura |

| Compromessi | Costo più elevato, tempi di ciclo più lunghi, manutenzione impegnativa |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate di forni a vuoto KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo una lavorazione priva di contaminazioni e un'integrità superiore del materiale. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua precisione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase