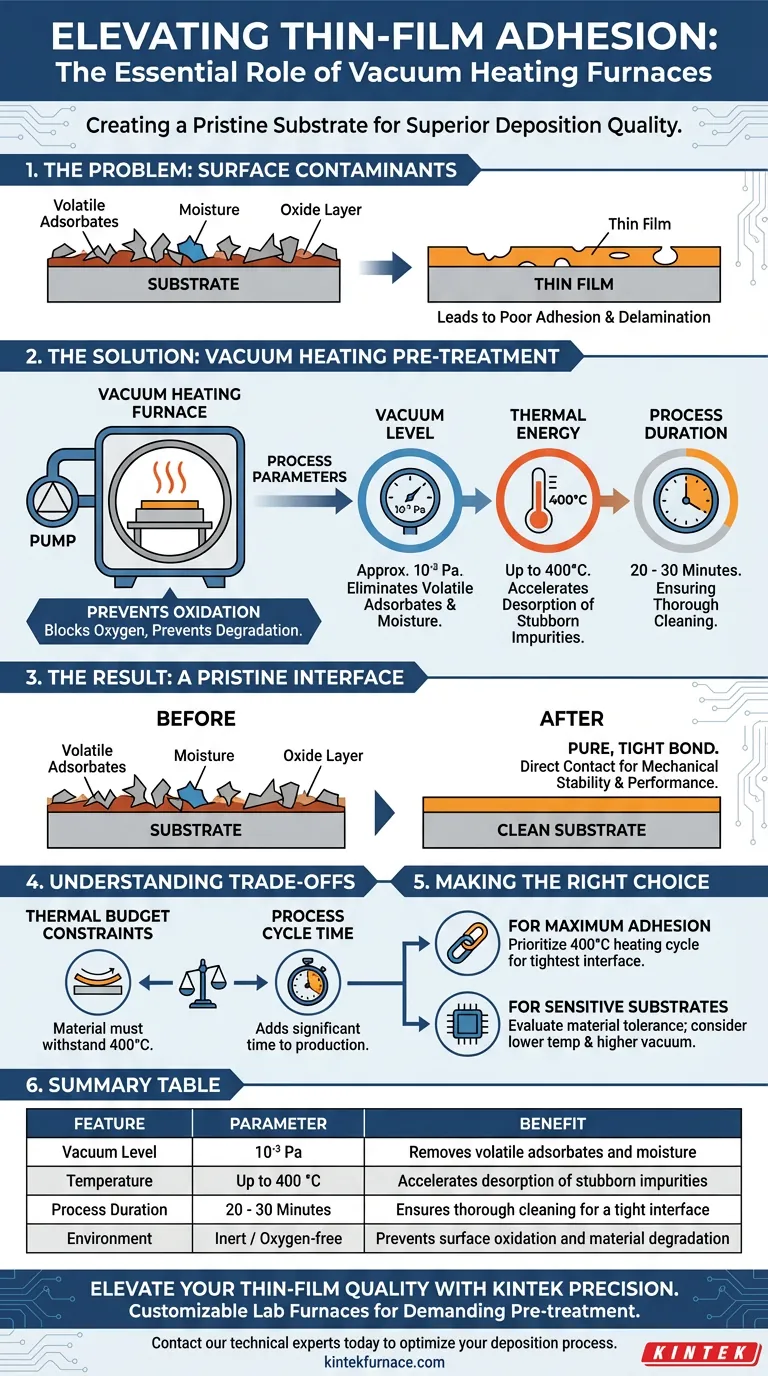

Un forno di riscaldamento sotto vuoto è essenziale per garantire l'adesione dei film sottili creando una superficie del substrato incontaminata prima della deposizione. Mantenendo un ambiente ad alto vuoto di circa 10⁻³ Pa e riscaldando i campioni a 400 °C per 20-30 minuti, il forno utilizza il degasaggio sotto vuoto per rimuovere gli adsorbenti volatili che altrimenti comprometterebbero la qualità del film.

Concetto chiave: Il successo della deposizione di film sottili dipende fortemente dalla qualità dell'interfaccia del substrato. Il riscaldamento sotto vuoto funge da fase critica di purificazione, eliminando contaminanti microscopici e ossidazione superficiale per garantire un legame puro e stretto tra il film e il substrato.

Il Meccanismo di Purificazione

Degasaggio Sotto Vuoto

La funzione principale del forno è il degasaggio sotto vuoto. Abbassando la pressione a 10⁻³ Pa, il sistema riduce la tensione di vapore richiesta per l'evaporazione dei contaminanti. Ciò costringe gli adsorbenti volatili, gas o umidità intrappolati sulla superficie, a rilasciarsi dal campione.

Il Ruolo dell'Energia Termica

Il calore è il catalizzatore che accelera questo processo di pulizia. Mantenere il campione a 400 °C fornisce l'energia cinetica necessaria per staccare le impurità ostinate dal substrato monocristallino. Una durata di 20-30 minuti garantisce che questa desorbimento sia approfondito e completo.

Prevenzione dell'Ossidazione

Oltre alla pulizia, l'ambiente sotto vuoto svolge un ruolo difensivo. Bloccando efficacemente l'ossigeno, il forno crea una barriera contro la rapida ossidazione. Ciò consente al metallo o al substrato di raggiungere alte temperature senza formare uno strato di ossido che degraderebbe le proprietà elettriche o strutturali del film successivo.

Perché l'Integrità dell'Interfaccia è Importante

Eliminare i Punti Deboli

Se sulla superficie rimangono adsorbenti volatili, questi agiscono come una barriera tra il substrato e il film depositato. Ciò porta a scarsa adesione, delaminazione o vuoti nella struttura del film.

Garantire un'Interfaccia "Stretta"

Il processo di riscaldamento sotto vuoto garantisce un'interfaccia "pura e stretta". Questo contatto diretto tra il substrato monocristallino pulito e il film sottile è vitale per la stabilità meccanica e la coerenza delle prestazioni del prodotto finale.

Comprendere i Compromessi

Vincoli sul Budget Termico

Sebbene 400 °C siano efficaci per la pulizia, introducono un vincolo termico. È necessario verificare che il materiale del substrato specifico possa resistere a questa temperatura senza degradarsi o deformarsi prima ancora che inizi la deposizione.

Tempo del Ciclo di Processo

L'implementazione di questo pre-trattamento aggiunge un costo di tempo significativo al ciclo di produzione. Il tempo di mantenimento di 20-30 minuti, combinato con il tempo necessario per raggiungere il vuoto di 10⁻³ Pa e aumentare la temperatura, riduce la produttività complessiva della produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua deposizione di film sottili, allinea i parametri di pre-trattamento con i tuoi requisiti specifici.

- Se la tua priorità principale è la massima adesione: Dai priorità al ciclo di riscaldamento completo a 400 °C per garantire la completa rimozione di tutti gli adsorbenti volatili per l'interfaccia più stretta possibile.

- Se la tua priorità principale sono i substrati sensibili: Valuta se il materiale può tollerare il protocollo standard di 400 °C, o se è necessaria una temperatura inferiore con un livello di vuoto più elevato per prevenire danni.

Un'interfaccia pulita non è semplicemente una fase di preparazione; è il fondamento di un film sottile durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Parametro | Beneficio |

|---|---|---|

| Livello di Vuoto | 10⁻³ Pa | Rimuove adsorbenti volatili e umidità |

| Temperatura | Fino a 400 °C | Accelera il desorbimento di impurità ostinate |

| Durata del Processo | 20 - 30 Minuti | Garantisce una pulizia approfondita per un'interfaccia stretta |

| Ambiente | Inerte / Senza Ossigeno | Previene l'ossidazione superficiale e il degrado del materiale |

Migliora la Qualità dei Tuoi Film Sottili con KINTEK Precision

Non lasciare che i contaminanti superficiali compromettano le prestazioni del tuo materiale. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary e Vacuum CVD ad alte prestazioni su misura per le tue esigenze di pre-trattamento più esigenti. I nostri forni da laboratorio personalizzabili ad alta temperatura sono progettati per fornire i livelli di vuoto precisi e la stabilità termica richiesti per un'adesione superiore substrato-film.

Pronto a ottimizzare il tuo processo di deposizione? Contatta oggi i nostri esperti tecnici per scoprire come le soluzioni di riscaldamento avanzate di KINTEK possono portare coerenza e durata alla tua ricerca e produzione.

Guida Visiva

Riferimenti

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali fattori devono essere considerati nella scelta di un modello di forno a vuoto? Approfondimenti chiave per prestazioni ottimali

- Quali sono le applicazioni della brasatura in forno nell'industria automobilistica? Migliorare le prestazioni del veicolo con giunzioni robuste e a tenuta stagna

- Perché è necessaria una fornace di laboratorio ad alta temperatura per le superleghe? Guida esperta al trattamento termico super-solvus

- Quali sono le fasi critiche del processo del forno ad arco sotto vuoto? Ottenere una purezza dei metalli e prestazioni senza pari

- Qual è lo scopo dell'uso di un forno sottovuoto per la sintesi di precursori Fe-N-C? Ottimizzare l'integrità strutturale del catalizzatore

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e di un forno di ricottura per le leghe Mn–Ni–Fe–Si? Sblocca l'accuratezza dei dati

- Quali caratteristiche di design ottimizzano i processi di tempra sottovuoto? Ottenere un controllo metallurgico preciso

- In che modo il trasferimento di calore differisce nei forni a vuoto rispetto a quelli ad aria? Informazioni chiave per il tuo laboratorio