In sintesi, i forni a fusione sottovuoto sono fondamentali per l'aerospaziale perché creano un ambiente privo di ossigeno e altri contaminanti atmosferici. Ciò impedisce che metalli reattivi come le leghe di titanio e alluminio formino impurità fragili durante il processo di fusione, garantendo che i componenti finali possiedano l'immensa resistenza, purezza e affidabilità richieste da aeromobili, satelliti e missili.

Il problema fondamentale è il rischio. Nell'aerospaziale, il cedimento del materiale è catastrofico. La fusione sottovuoto non è solo una fase di produzione; è un processo fondamentale di mitigazione del rischio che garantisce l'integrità del materiale richiesta affinché i componenti sopravvivano a stress operativi estremi.

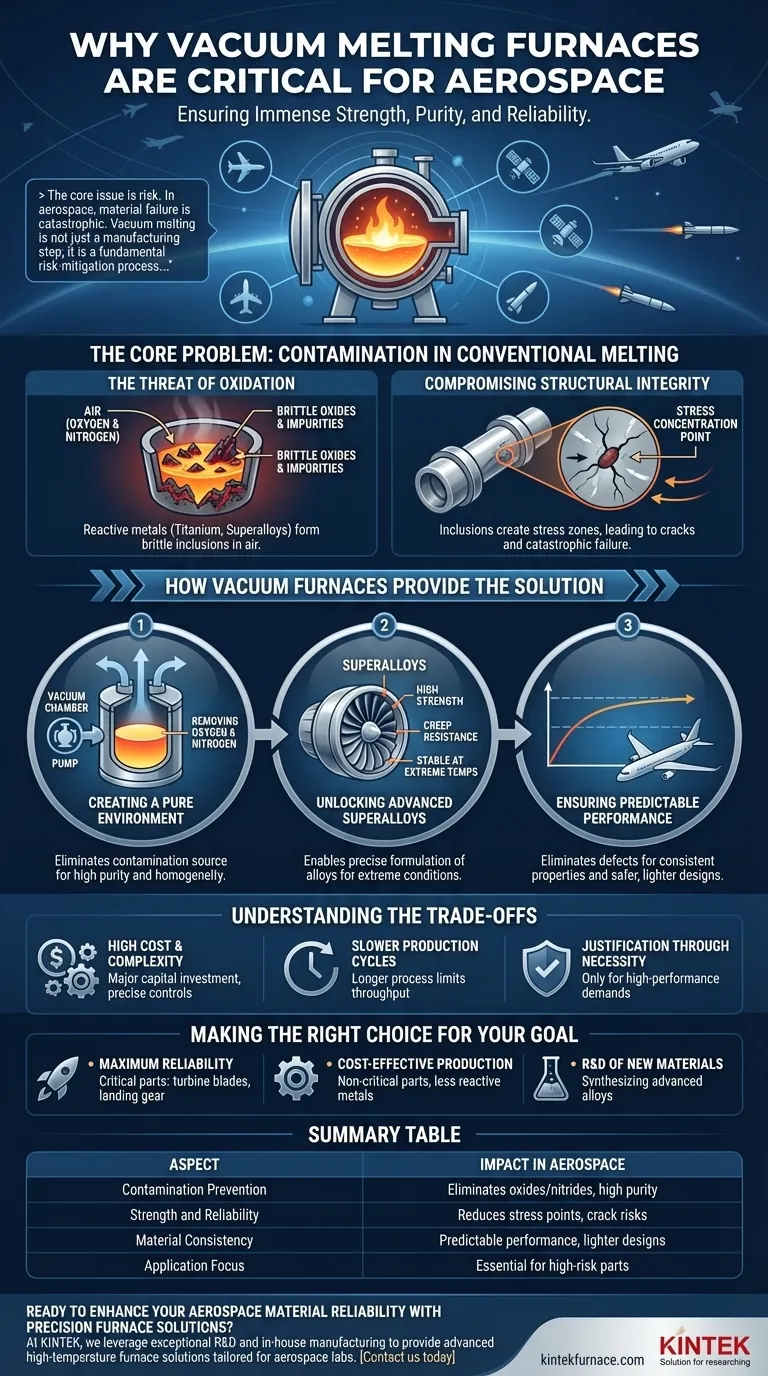

Il Problema Centrale: La Contaminazione nella Fusione Convenzionale

Quando si producono componenti per l'aerospaziale, le stesse proprietà che rendono desiderabili alcuni metalli li rendono difficili da lavorare. La sfida inizia al livello più basilare: l'aria che ci circonda.

La Minaccia dell'Ossidazione

Metalli come le superleghe a base di titanio e nichel sono altamente reattivi, specialmente allo stato fuso. Quando esposti all'ossigeno presente nell'aria, formano rapidamente ossidi.

Questi ossidi sono inclusioni fragili, simili a ceramiche, all'interno della struttura cristallina del metallo. Sono fondamentalmente diversi dal metallo puro che li circonda.

Compromissione dell'Integrità Strutturale

Anche le particelle di ossido microscopiche agiscono come punti di concentrazione dello stress. Quando un componente è sotto carico, lo stress scorre attorno a queste inclusioni dure, creando zone ad alta sollecitazione localizzate.

Nel tempo, queste zone possono diventare i punti di origine di cricche microscopiche. Nell'ambiente a fatica ad alto ciclo dell'aerospaziale, queste cricche possono propagarsi e portare a un cedimento catastrofico del componente.

Come i Forni Sottovuoto Forniscono la Soluzione

Un forno sottovuoto contrasta direttamente il problema della contaminazione atmosferica rimuovendo l'atmosfera stessa. Questo ambiente controllato sblocca il pieno potenziale dei materiali avanzati.

Creazione di un Ambiente Puro

Pomppando l'aria fuori dalla camera di fusione, il forno elimina la fonte di contaminazione, principalmente ossigeno e azoto. Ciò previene le reazioni chimiche che formano ossidi e nitruri indesiderati.

Il risultato è una massa fusa di metallo di eccezionale elevata purezza e omogeneità chimica. Questa base pulita è essenziale per produrre materiali con caratteristiche prestazionali prevedibili e ripetibili.

Sblocco delle Superleghe Avanzate

L'ambiente incontaminato di un forno sottovuoto è l'unico modo per creare molte delle superleghe centrali per i moderni motori a reazione e le strutture degli aeromobili.

Queste leghe sono formulate con precisione con elementi specifici per ottenere incredibile resistenza, resistenza allo scorrimento e stabilità a temperature estreme. La presenza di impurità disturberebbe questo delicato equilibrio chimico e annullerebbe le proprietà desiderate.

Garanzia di Prestazioni Prevedibili

Eliminando i difetti casuali causati dall'ossidazione, la fusione sottovuoto produce componenti con proprietà del materiale coerenti e verificabili.

Gli ingegneri possono progettare parti con margini di sicurezza più ridotti, portando a aerei più leggeri ed efficienti. I componenti risultanti hanno una vita utile più lunga e richiedono meno riparazioni, migliorando direttamente la sicurezza e riducendo i costi operativi.

Comprendere i Compromessi

Sebbene indispensabile per le applicazioni ad alte prestazioni, la tecnologia dei forni sottovuoto non è una soluzione universale. I vantaggi comportano costi e complessità significativi.

Costo Elevato e Complessità

I forni sottovuoto sono costosi da costruire, operare e mantenere. I sistemi necessari per creare e mantenere un vuoto spinto, uniti ai controlli di riscaldamento precisi, rappresentano un investimento di capitale importante.

Cicli di Produzione Più Lenti

Il processo di aspirazione per raggiungere un vuoto profondo, l'esecuzione del ciclo di fusione e il raffreddamento del materiale sottovuoto è intrinsecamente più lento rispetto ai processi di fusione convenzionali. Ciò limita la produttività e aumenta il costo per pezzo.

Giustificazione attraverso la Necessità

L'alto costo è giustificato solo quando l'applicazione richiede prestazioni che sono semplicemente irraggiungibili con altri mezzi. Per i metalli non reattivi o i componenti meno critici, la fusione convenzionale rimane la scelta economicamente più vantaggiosa.

Fare la Scelta Giusta per il Vostro Obiettivo

La decisione di utilizzare la fusione sottovuoto è guidata interamente dai requisiti di prestazione e dal livello di rischio accettabile per il componente finale.

- Se la vostra attenzione principale è la massima affidabilità in ambienti estremi: Per parti come palette di turbine, carrelli di atterraggio o strutture critiche della fusoliera, la fusione sottovuoto è irrinunciabile per eliminare i difetti del materiale.

- Se la vostra attenzione principale è la produzione economicamente vantaggiosa di parti non critiche: Per i componenti realizzati con metalli meno reattivi dove le prestazioni assolute non sono il fattore determinante, i processi convenzionali sono sufficienti.

- Se la vostra attenzione principale è la ricerca e lo sviluppo di nuovi materiali: Un forno sottovuoto è uno strumento essenziale per sintetizzare e testare leghe avanzate con composizioni controllate con precisione.

In definitiva, sfruttare un forno sottovuoto è una decisione strategica per incorporare la certezza del materiale nei componenti dove il fallimento non è un'opzione.

Tabella Riassuntiva:

| Aspetto | Impatto nell'Aerospaziale |

|---|---|

| Prevenzione della Contaminazione | Elimina ossidi e nitruri, garantendo metalli ad alta purezza come titanio e superleghe. |

| Resistenza e Affidabilità | Riduce i punti di stress e i rischi di cricche, vitale per i componenti sottoposti a stress operativo estremo. |

| Coerenza del Materiale | Fornisce prestazioni prevedibili, consentendo progetti di aeromobili più leggeri e sicuri. |

| Focus Applicativo | Essenziale per palette di turbine, carrelli di atterraggio e altre parti aerospaziali ad alto rischio. |

Pronto a migliorare l'affidabilità dei materiali aerospaziali con soluzioni di forni di precisione? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per i laboratori aerospaziali. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a fusione sottovuoto possono garantire la purezza e le prestazioni dei vostri componenti critici!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza