In breve, la velocità di raffreddamento nella sinterizzazione sotto vuoto è un parametro di controllo critico che determina direttamente la microstruttura finale, le proprietà meccaniche e l'integrità dimensionale del pezzo finito. Mentre le fasi precedenti di riscaldamento e mantenimento creano la densità del pezzo, la fase di raffreddamento ne fissa le caratteristiche ultime, come durezza, resistenza e resilienza alla fessurazione.

La fase di raffreddamento non è un passaggio finale passivo; è un processo ingegneristico attivo. Il controllo della velocità di raffreddamento consente di adattare con precisione le proprietà finali del materiale, trasformando un componente standard in uno ottimizzato per un requisito di prestazione specifico.

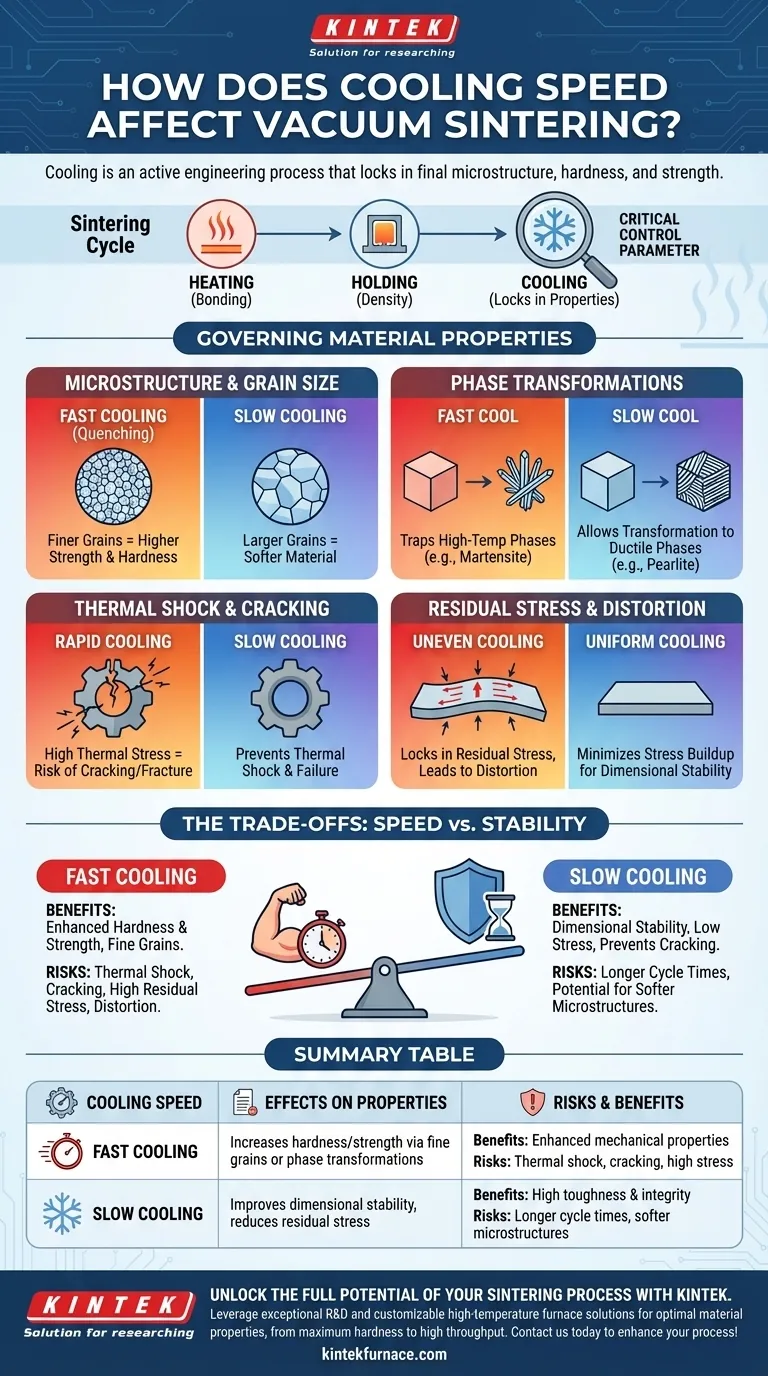

Il ruolo del raffreddamento nel ciclo di sinterizzazione

Il processo di sinterizzazione sotto vuoto consiste in diverse fasi distinte: caricamento del materiale, evacuazione del forno, riscaldamento a una temperatura specifica, mantenimento a quella temperatura e, infine, raffreddamento fino alla temperatura ambiente.

Mentre il riscaldamento e il mantenimento sono responsabili del legame delle particelle di materiale e dell'aumento della densità, la fase di raffreddamento solidifica la struttura e ne definisce lo stato finale. La velocità con cui ciò accade ha effetti profondi sul componente.

Come la velocità di raffreddamento regola le proprietà del materiale

La velocità di raffreddamento è probabilmente tanto importante quanto la temperatura di sinterizzazione stessa. Influenza diversi risultati chiave, ciascuno dei quali deve essere gestito con attenzione.

Controllo della microstruttura e della dimensione del grano

Durante la fase di "mantenimento" ad alte temperature, i grani cristallini del materiale tendono a crescere. Una velocità di raffreddamento lenta consente a questa crescita di continuare più a lungo, con conseguenti grani più grandi.

Al contrario, una velocità di raffreddamento rapida (spesso chiamata tempra) "congela" la microstruttura più rapidamente, con conseguenti grani più piccoli. Le strutture a grana più fine portano tipicamente a una maggiore resistenza e durezza nel pezzo finale.

Gestione delle trasformazioni di fase

Per molte leghe, specialmente acciai e leghe di titanio, la velocità di raffreddamento determina quale fase cristallina è presente a temperatura ambiente.

Un raffreddamento rapido può intrappolare una fase ad alta temperatura, come l'austenite che si trasforma in martensite dura nell'acciaio. Un raffreddamento lento consente al materiale di trasformarsi in fasi più morbide e duttili come la ferrite e la perlite. Questo controllo è fondamentale per il trattamento termico.

Prevenzione dello shock termico e della fessurazione

Quando un pezzo viene raffreddato troppo rapidamente, la sua superficie esterna si raffredda e si contrae più velocemente del suo nucleo. Questa differenza di contrazione crea un'immensa tensione interna.

Se questo stress termico supera la resistenza del materiale, causerà un guasto catastrofico sotto forma di crepe o fratture. Questo è un rischio primario di raffreddamento rapido e incontrollato.

Minimizzazione delle tensioni residue e della distorsione

Anche se il pezzo non si fessura, un raffreddamento non uniforme può bloccare significative tensioni residue. Queste tensioni interne possono portare a distorsioni o deformazioni del pezzo nel tempo e possono creare punti deboli che possono causare guasti prematuri quando il componente viene messo in servizio.

Una velocità di raffreddamento controllata e più lenta consente all'intero pezzo di raffreddarsi in modo più uniforme, riducendo drasticamente l'accumulo di tensioni residue.

Comprendere i compromessi: velocità vs. stabilità

La scelta di una velocità di raffreddamento è un atto di equilibrio tra il raggiungimento delle proprietà desiderate, il mantenimento dell'integrità del pezzo e l'ottimizzazione dell'efficienza produttiva. Non esiste una singola velocità "migliore"; è sempre un compromesso.

Il rischio del raffreddamento rapido

Il vantaggio principale del raffreddamento rapido è il potenziale di maggiore durezza e resistenza attraverso strutture a grana fine o specifiche trasformazioni di fase.

Tuttavia, i rischi sono significativi: un'alta probabilità di shock termico, fessurazione, distorsione del pezzo e alte tensioni residue. Richiede un raffreddamento altamente uniforme, che può essere difficile da ottenere in un forno sottovuoto.

Gli svantaggi del raffreddamento lento

Il raffreddamento lento è il percorso più sicuro per garantire la stabilità dimensionale e prevenire la fessurazione. Produce un componente con basse tensioni interne.

Lo svantaggio principale è il tempo di ciclo. Un raffreddamento lento può aggiungere ore o addirittura giorni al processo di produzione, riducendo la produttività del forno e aumentando i costi operativi. Può anche comportare una microstruttura (ad esempio, grani grandi) troppo morbida o che non soddisfa le specifiche di resistenza richieste.

Selezione della giusta strategia di raffreddamento

La scelta della velocità di raffreddamento dovrebbe essere dettata interamente dall'obiettivo finale per il tuo componente. Il processo deve essere adattato al materiale e al risultato desiderato.

- Se il tuo obiettivo primario è massimizzare durezza e resistenza: Utilizza la velocità di raffreddamento controllata più rapida che il tuo materiale può tollerare senza fessurarsi per ottenere una microstruttura a grana fine o una fase dura specifica.

- Se il tuo obiettivo primario è garantire stabilità dimensionale e tenacità: Utilizza una velocità di raffreddamento lenta, deliberata e uniforme per minimizzare le tensioni residue e prevenire qualsiasi rischio di shock termico.

- Se il tuo obiettivo primario è un'elevata produttività di produzione: Sperimenta per trovare la velocità di raffreddamento più rapida possibile che non comprometta le proprietà meccaniche critiche o l'integrità del tuo pezzo.

In definitiva, trattare la fase di raffreddamento come uno strumento di ingegneria preciso è ciò che separa i risultati accettabili da quelli eccezionali.

Tabella riassuntiva:

| Velocità di raffreddamento | Effetti sulle proprietà del materiale | Rischi e benefici |

|---|---|---|

| Raffreddamento rapido | Aumenta la durezza e la resistenza tramite grani fini o trasformazioni di fase (es. martensite nell'acciaio) | Benefici: Proprietà meccaniche migliorate; Rischi: Shock termico, fessurazione, elevate tensioni residue |

| Raffreddamento lento | Migliora la stabilità dimensionale, riduce le tensioni residue e previene la fessurazione | Benefici: Elevata tenacità e integrità; Rischi: Tempi di ciclo più lunghi, potenziale per microstrutture più morbide |

Sblocca il pieno potenziale del tuo processo di sinterizzazione con KINTEK

Stai lottando per bilanciare la velocità di raffreddamento per proprietà ottimali dei materiali nella tua sinterizzazione sotto vuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu miri alla massima durezza, alla stabilità dimensionale o a un'elevata produttività, la nostra esperienza ti assicura di ottenere risultati superiori senza difetti.

Contattaci oggi stesso per discutere come le nostre soluzioni di forni personalizzati possono migliorare il tuo processo di sinterizzazione e fornire le prestazioni che i tuoi materiali richiedono!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali